- Наружное утепление стен

- Фасадные работы

- Ремонт рустов

- Ремонт температурных швов

- Кровельные работы

- Ремонт дымоходов

- Промышленный альпинизм

- Ремонт входных групп

- Капитальный и косметический ремонт подъездов

- Ремонт ГВС ХВС

- Площадки для ТБО

- Металлоконструкции

- Уборка снега

- Полезная информация

- Благотворительность

- Отзывы

Утеплитель из конопли, вентиляция из картона и энергоэффективная «панелька». Из картона утеплитель

Можно ли сделать качественный утеплитель своими руками

Строительные материалы с каждым днем всё сильнее дорожают. В связи с этим все чаще задаётся вопрос, а можно ли сделать утеплитель своими руками? К счастью многих простых обывателей, это вполне решаемая задача, причем итоговый результат получится весьма продуктивным. Далее будет рассмотрено два наиболее интересных способа.

Проверенный «дедовский» способ — опилки

Все постсоветское пространство богато роскошными лесами. Поэтому издревле опилки активно использовали в различных сферах строительства, в частности в качестве утеплителя. Другой причиной популярности этого природного сырья — возможность своими руками придавать ему любое состояние.

Чтобы использовать опилки в качестве утеплителя, их необходимо подготовить определенным образом. В противном случае они сгниют после первой же зимы, и придется переделывать всю довольно трудоемкую работу. Потребуется своими руками создать так называемые «опилкоблоки». Данная процедура выполняется в такой последовательности:

- Оценивается качество опилок. В частности, они должны быть без примесей иметь примерно одинаковую фракцию. Если наблюдается какой-либо посторонний мусор или примеси, придется очистить массу.

Совет: не стоит использовать «свежие» опилки, то есть которые отработались недавно. Идеальный вариант, когда им около года, в таком случае они получаются более податливыми.

- Исходное сырье должно быть хорошо просушено. В идеале рассыпать его на солнечном чердаке. В случае отсутствия большого по площади помещения, можно воспользоваться конвекторами.

- Когда сырье полностью просохло (это можно выяснить на ощупь) подготавливается крупная тара не менее 100 литров. Далее замешивается смесь в следующей пропорции: 10 ведер опилок х 1 песка (обязательно очищенного от посторонних примесей) х 0,5 цемента (чем прочнее марка, тем лучше).

- Полученная порошковая масса заливается раствором борной кислоты. Сам бор можно купить в любой аптеке или магазине химических реактивов, и стоит он совсем недорого. Если не использовать данный раствор, то после первого же промерзания утеплитель почернеет и потеряет свои качества. К тому же, он придаст влагостойкость.

- Затем эта смесь тщательно перемешивается. Своими руками это будет сделать крайне проблематично, поэтому лучше использовать дрель с соответствующей насадкой. Полученный состав заливается на пол (или потолок) между лаг.

Полученная густая масса станет твердым и монолитным материалом, но на это нужно немало времени — от 2 до 4 месяцев. Поэтому подобные работы лучше всего проводить весной или в начале лета, чтобы утеплитель успел приобрести необходимые ему качества до наступления холодов.

Еще один экологичный материал — макулатура

Приведенная выше технология актуальна только для утепления пола или потолка, но что, же делать со стенами? Есть еще одно дешевое (или практически бесплатное) сырье, из которого можно сделать неплохой теплоизолятор — макулатура.  Изготавливается данный утеплитель также максимально просто:

Изготавливается данный утеплитель также максимально просто:

- Берется абсолютно любая макулатура (иными словами ненужная бумага). Требуемое количество предсказать практически невозможно, так как это будет зависеть от многих факторов.

Совет: лучше всего использовать макулатуру низшего сорта, так как она обладает лучшими свойствами необходимыми для защиты от холода.

- Подготавливается емкость не менее 100 литров объемом. Затем бумага тщательно измельчайте до фракции размером не более 1×1 см. Вручную эта работа займет довольно много времени, поэтому идеально воспользоваться шредером или экструдером.

- Измельченная масса помещается в ёмкость и заливается водой из расчета 20 литров воды на 1 кг исходного сырья. Раствор тщательно перемешивается. Можно это сделать вручную, с помощью, к примеру, лопаты, но это займет очень много времени. Поэтому рекомендуется воспользоваться дрелью с соответствующей насадкой.

- Затем в полученный состав необходимо добавить гидрофобные средства (любые на выбор). Они защитят материал от воздействия влаги. Также необходимо использовать антисептик (он защитит от грибов и грибка) и кальцинированную соду (она повысит огнестойкость). Расходы соды: 100 г на 200 кг готовой смеси. Полученную массу оставляют на 3-4 дня для «схватывания».

- Дождавшись «приготовления» состава, его требуется перемешать (все той же дрелью) и залить в форму для заливки. Её также можно сделать из любых подручных материалов, главное чтобы в качестве дна служила мелкофракционная сетка. Густую смесь помещают в форму и оставляют на 3-7 дней (зависит от погоды). По окончанию этого срока она превратится в монолитный утеплитель в виде плиты. Им можно отделать стены, посадив его на любой клей, ибо вес материала получится совсем небольшим.

Нюансы использования подобных технологий

Каждый, кто решил сделать утеплитель своими руками, должен знать несколько важных особенностей подобных методик:

- Получаемые теплоизоляторы неактуальны для холодных регионов. К сожалению, подобная технология отличается невысокой эффективностью. Поэтому её можно использовать только в умеренном климате. Для организации эффективного теплоизоляционного слоя в северных районах придется придать ему весьма большую толщину (50-100 см), что не совсем рационально.

- Материалы, полученные из экологических материалов (особенно опилки и макулатура) не долговечны. Несмотря на использование различных добавок, они со временем начинают гнить. Поэтому нужно быть готовым к тому, что придется регулярно (в среднем раз в 4-5 лет) проводить «перезагрузку» теплоизоляционного слоя.

- У этой технологии есть и один немаловажный плюс — изготавливаемые своими руками утеплители получаются абсолютно экологически чистыми. В данном аспекте они явно выигрывают у пеноплекса и минеральной ваты, которые популярны сегодня.

- Натуральное происхождение привлекает различных насекомых и грызунов. Поэтому использование таких материалов обязывает создавать дополнительную защиту от подобных факторов (отпугиватели, ловушки и т.д.).

remontami.ru

Гофрокартон для утепления домов - Гофропродпак

Говоря о гофрокартоне, мы, как правило, имеем в виду гофротару — коробки из экологически чистого сырья, которые используются для упаковки товаров всевозможного рода. Однако мало кто задумывается о том, что на самом деле гофрокартон — материал, который можно с уверенностью назвать многофункциональным: он может использоваться в различных сферах, но в первую очередь — как утеплитель. Как с помощью гофрокартона сделать свой дом гораздо более тёплым, и как правильно работать с этим материалом, чтобы эффект от него был максимальный?

Недостатки теплоизоляции — с ними сталкиваются владельцы частных, загородных домов — для них этот вопрос стоит особенно остро. Разумеется, на современном рынке существует огромное количество материалов, созданных с учётом передовых технологий — они позволяют решить проблему утепления быстро и качественно, но, к сожалению, эти эффективные, безопасные и экологичные товары иногда стоят дорого. Альтернатива им — гофрокартон!

Что можно утеплять гофрокартоном?

Разумеется, гофрокартон можно использовать в подобной ипостаси не всегда, а только в трёх случаях, когда требуется:

- утепление помещений,

- утепление входных дверей,

- утепление аккумуляторов автомобилей.

Следует сразу сказать несколько важных вещей. Утепление гофрокартоном — это скорее ветро- и пароизоляция - в тех случаях, если прокладывать гофрокартоном доски. Если же вы решили использовать гофрокартон стопами, вы получите воздушные прослойки с замкнутым пространством, обеспечив тепловое сопротивление стены, которое будет лучше, чем при использовании, например, пенопласта.

Следует сразу сказать несколько важных вещей. Утепление гофрокартоном — это скорее ветро- и пароизоляция - в тех случаях, если прокладывать гофрокартоном доски. Если же вы решили использовать гофрокартон стопами, вы получите воздушные прослойки с замкнутым пространством, обеспечив тепловое сопротивление стены, которое будет лучше, чем при использовании, например, пенопласта.

При утеплении дверей также может быть использован гофрированный картон — и вновь благодаря возможности качественной ветроизоляции и способность снижать возникновение конденсата. Комбинируя картон с ватой, можно достичь усиления этого эффекта.

И, наконец, есть ещё один вариант использования гофрированного картона — он наверняка обрадует автолюбителей. Чехол, созданный из гофрокартона, позволяет сохранить аккумулятор автомобиля в рабочем состоянии всю зиму. Гофрокартон обладает такими качествами, как низкая теплопроводность, устойчивость к замерзанию, он не позволяет конденсату проникать во внешнюю среду, эффективно впитывая все испарения.

www.gofroprodpak.ru

Крафт бумага что это и можно ли ее использовать для теплоизоляции?

В преддверии наступления холодного сезона особую актуальность приобретает поиск оптимального варианта утепления дома, и ниболее популярным способом утепления является использование крафт-бумаги. Эффективность теплоизоляции крафт-лайнером неоднократно подтверждена как экспертами, проводившими специальные исследования, так и владельцами домов, оценившими преимущества этого метода. Для тех, кто задается вопросом, как используется крафт-бумага и что это такое, попытаемся разобраться в особенностях этого утеплителя.

Что это такое?

Крафт-бумага представляет собой высокопрочный материал, основой которого является древесина, обработанная при помощи сульфатной варки. Большинству она знакома в качестве упаковочного материала, получившего особую популярность для упаковки экологичных подарков и сувениров — пакетов, оберточной бумаги и конвертов. Также такая бумага используется для изготовления всевозможной канцелярии.

Еще одним направлением использования этого материала является производство прочных изделий для упаковки различной продукции — мешков, ящиков и т. д. Характеристики целлюлозы позволяют ее применение в тех случаях, когда от материала требуются высокие показатели прочности, износоустойчивости и надежности, поэтому утеплитель из бумаги широко используется для теплоизоляции зданий различного назначения, включая жилые дома.

Существует немало способов теплоизоляции при помощи крафт-лайнера. Добиться высокой эффективности помогает использование бумаги с отражающей фольгой. Такая вариант препятствует прохождению теплового излучения и применяется для утепления стен, кровли т. д. Еще одно направление ее использования — бумажный пол: такое фото также можно встретить в интернете.

Картон как утеплитель

Утепление картоном используется достаточно давно: с помощью этого материала производят утепление стен, пола и чердачных помещений. Этот материал чаще всего ассоциируется с упаковкой: коробка из гофрокартона способна обеспечить надежную защиту продукции. Благодаря своей доступной цене он популярен и для выполнения теплоизоляционных работ. Гофрокартон в качестве самостоятельной теплоизоляции способен решить проблему утепления при укладке достаточно толстым слоем — рекомендуется выполнять слой не менее 5-10 сантиметров.

Теплоизоляционные свойства гофрокартона обеспечиваются структурой данного материала, а простота его применения позволяет провести все работы в максимально короткие сроки. Используя плиты утепления, пропитанные специальными составами, можно обеспечить хорошую влагостойкость и защитить утеплитель от грызунов.

Достоинства и недостатки

Активное использование крафт-бумаги обусловлено рядом ее несомненных преимуществ, в числе которых:

- Экологическая безопасность. Это экологически чистый материал, который не выделяет вредных веществ. Благодаря этому он безопасен для здоровья человека и окружающей среды.

- Доступная цена. Низкая стоимость этого утеплителя позволяет выполнить теплоизоляцию с наименьшими затратами.

- Легкость монтажа.Утеплитель можно без труда разместить даже в труднодоступных местах: он легко прикрепляется к различным конструкциям при помощи строительного степлера, саморезов и т. д.

Наряду с положительными свойствами картон не лишен недостатков, среди которых главными являются высокий уровень пожароопасности и возможность проникновения грызунов (если не обрабатывать его специальными средствами). Кроме того, материал не рекомендуют применять в условиях постоянной повышенной влажности (однократное намокание не повлияет на свойства утеплителя).

Использование крафт-бумаги позволяет создать надежный барьер, поэтому часто внутренние пароизоляционные работы предполагают применение этого способа. Пароизоляция особо востребована при возведении энергоэффективных домов. Кроме того, выбор данного способа для пароизоляции способен обеспечить качественный результат в сочетании с другими вариантами, в частности, с эковатой (основа этого утеплителя — также целлюлоза).

Сделать утеплитель своими руками можно самостоятельно. Для более эффективной теплоизоляции рекомендуется изготовить целлюлозные плиты. Для этого необходимо:

- мелко порезать бумагу;

- сделать раствор из машинного масла;

- смешать раствор и бумагу, полученный состав тщательно перемешать;

- поместить состав в формы, предназначенные для просушки.

После высыхания смеси полученные целлюлозные плиты можно использовать для утепления различных поверхностей. В отличие от картона они имеют хорошие водоотталкивающие свойства и обеспечивают защиту от грызунов. Но существует и отрицательный момент: такой способ относится к числу небезопасных, поскольку увеличивает вероятность возникновения пожара.

Вывод

Использование крафт-бумаги в качестве утеплителя имеет как положительные, так и отрицательные стороны. Несомненными преимуществами этого утеплителя является низкая стоимость материала и возможность выполнить утепление быстро и легко. Кроме того, учитывая рост внимания к проблеме экологической безопасности, выбор крафт-бумаги является наилучшим вариантом в плане экологии: такой утеплитель не выделяет вредных веществ.

uteplix.com

Не выбрасывайте старый картон – сделайте из него утеплитель для дома

Часто или не очень, но все мы покупаем те или иные товары, упакованные в картонную тару. Сюда относятся коробки от телеаппаратуры, музыкальных центров, компьютерной техники – даже картонная упаковка для пищевых продуктов или обуви (не все еще привыкли сразу избавляться от макулатуры). Как бы там ни было – у вас накопилось много картона, и вы полны решимости его утилизировать. Не спешите, если в доме, на приусадебном участке есть строения или помещения, нуждающиеся в утеплении.

Утепляем дома … макулатурой

Вы правильно поняли: ненужный хлам можно использовать для производства плотного утеплителя. Он не сможет тягаться с магазинными вариантами по уровню теплосбережения, но все же сделает помещение теплее – это проверенный факт.

Действуем по инструкции:

- Измельчите картон (если есть дома макулатура, добавьте и ее). Стараемся получить очень маленькие фрагменты, это улучшит качество утеплителя;

- Высыпьте массу в бочку, залейте ее водой на сутки. Жидкость должна полностью покрыть картон;

- Долейте в бочку воды из расчета на 1 кг макулатуры 20 л жидкости;

- Приготовьте эмульсию: на бочку объемом 200 л возьмите 100 гр. воды, 100 гр. машинного масла. Взбейте смесь миксером, влейте в бочку. Это делается для того, чтобы придать будущему утеплителю гидрофобность;

- Чтобы материал получился огнестойким, добавьте в смесь 100 гр. кальцинированной соды, а для увеличения антисептических свойств влейте борную кислоту в количестве 20 гр.

Раствор тщательно взбейте и оставьте на неделю отстаиваться. Через 7 дней еще раз размешайте полученный полуфабрикат миксером, чтобы получилась однородная масса.

Делаем утеплитель

Форму для утеплителя из картонной тары можно сделать произвольных размеров, например, 100 на 50 см. Дно изготовьте из сетки или проколотого в нескольких местах полиэтилена и выложите на ровную основу из песка.

Массу из бочки аккуратно вылейте на дно формы. Толщина слоя – не более 2 см. Часть оставшейся воды вытечет сразу через сетку и уйдет в песок. Оставьте плиту сушиться на несколько дней: продолжительность сушки зависит от температуры (4-7 дней – для солнечной и дождливой погоды соответственно).

Преимущества домашнего утеплителя

У многих сразу возникает вопрос – почему картон не рассыпается, когда теряет влагу. Дело в том, что в целлюлозе содержится клейкая масса – лигнин. Он обеспечивает надежную адгезию увлажненным частичкам. Путем добавления гидрофобизатора, антипирена и антибактериального средства у нас получается утеплитель, технологические свойства которого гораздо лучше, чем у картона.

Изображение:

www.bv-karton.ru

Утеплитель из конопли, вентиляция из картона и энергоэффективная «панелька»

В конце сентября шесть украинских компаний получили ваучеры от ЕБРР и ЕС на климатические инновации. На финансирование могли рассчитывать проекты, которые стимулируют сокращение выбросов парниковых газов в атмосферу и расхода энергии в стране. Общий размер гранта составил 160 000 евро, а до конца 2018 г. организаторы планируют раздать ваучеры на сумму миллион евро. Полученные средства помогут компаниям сертифицировать и вывести продукты на рынок или дальше развивать технологию. Редакция «Дома инноваций» пообщалась с авторами трех проектов-победителей, которые занимаются разработкой инженерных решений, и узнала, в чем уникальность их технологий.

Hempire

За что грант: создание на 100% экологически чистого материала для утепления и строительства домов на основе технической конопли, без примесей цемента и с отрицательным углеродным следом.

Сергей Коваленков, основатель Hempire UA работает в сфере экологического строительства уже семь лет. Около трех лет назад Сергей поставил себе цель создать на 100% экологически чистый материал, который не содержит вредных для человека элементов. Дело в том, что в качестве связующего в строительных материалах в той или иной степени присутствует цемент. Коваленков от цемента решил отказаться.

Над технологией работали украинские ученые в Киеве. Получившийся материал не только не содержит вредные вещества, но и имеет отрицательный углеродный след: застывая, он поглощает углекислый газ. Кроме того, гектар технической конопли за время своего роста поглощает около 10 т углекислого газа. В качестве сырья используется то, что раньше считалось отходами производства тканей и канатов.

«Современные утеплительные материалы недолговечны и неэкологичны, их действие сводится к тому, чтобы не пропускать воздух, а параметры в характеристиках указаны для определенных условий. В жизни температура и влажность всегда нестабильны. То есть условия, в которых пребывают утеплители, постоянно меняются, соответственно, меняется их поведение в окружающей среде. Утеплители из конопли работают иначе – они не задерживают воздух, а накапливают его, и они не вредны для организма», – объясняет изобретатель. В регионах, где холодно, материал накапливает теплый воздух – и если выключить отопление, еще какое-то время отдает его в помещение. В жарких местах – задерживает домашнюю прохладу. Дому из такого материала не нужна вентиляция, а стены – огнеупорные.

В связующем присутствует высокощелочная известь – это непригодные условия для развития грибка, поэтому материал не боится его и не нуждается в изоляции от окружающей среды. Кроме того, щелочь защищает от грызунов. Материал используют как для утепления существующих помещений – стен, пола, потолка, так и в строительстве каркаса.

По времени возведение дома по традиционным технологиям и конструирование из промышленной конопли примерно равны. Если говорить о размерах помещений, то тут, по мнению основателя проекта, ограничений нет, поскольку роль несущей конструкции выполняет каркас. С формой тоже – Hempire доводилось утеплять как традиционные дома, так и помещения с купольной конструкцией.

Сергей Коваленков говорит о том, что его материал гарантирует минимум 30% экономии отопления по сравнению с обычными технологиями строительства. Стоимость «стены» при этом может быть на 10–20% дороже, но разница окупается за несколько отопительных сезонов.

По словам Коваленкова, чем выше поднимаются тарифы на отопление, тем больше у него заказов. Основная аудитория – люди, которым важна экологическая составляющая материала. Ключевой рынок – Украина. Также есть зарегистрированная компания в США, проекты во Франции, Швеции и других странах, существуют планы построить дом в Японии. Смесь производят непосредственно на строительной площадке и готовят за 5 мин, именно поэтому компании неважно, где строить дома – главное, чтобы компоненты были под рукой.

Самое холодное место, где построен дом из материала Hempire, – север Польши. Также компания помогала в строительстве дома в Швеции. Но в Швеции конструкция дома не позволяет приписать все теплосберегающие характеристики только украинскому материалу – там используется купольная крыша.

Материал также улучшает энергосберегающие характеристики. В следующем году Hempire планирует построить дом на Аляске, в городке Бэрроу, сняв тем самым вопрос о температурных минимумах, в которых их технология применима.

Самое теплое место, где Hempire строила дом, – Карибы. По словам Сергея, в зависимости от региона толщина и плотность материала немного отличаются. В теплых местах нужны тонкие стены, в холодных – толстые.

Производство находится под Киевом. На нем создают сам материал. Растение закупают у партнеров. Чтобы утеплить дом на 100 квадратов, нужно около 2 га технической конопли, при этом Украина находится на третьем месте по объемам выращиваемой технической конопли в Европе, так что дефицита нет и не предвидится.

«ВТС-Комплект»

За что грант: создание доступного рекуператора из картона.

Стоимость обычного рекуператора составляет несколько тысяч евро, это неподъемная сумма для среднестатистического украинца. Тем не менее, в быту он выполняет две важные функции.

- Обеспечивает поступление кислорода. Украинцы активно утепляют свои дома – ставят герметичные многокамерные пластиковые окна, закрывают фасады, заделывают щели, чтобы через них не выходило тепло. С одной стороны, это позволяет экономить. С другой – в квартиру не поступает воздух, необходимый для всех жизненных процессов организма. И либо человек начинает страдать от нехватки кислорода, либо открывает окна на проветривание – и тем самым выпускает тепло наружу, обеспечивая те же потери.

- Позволяет экономить на отоплении. В современных домах порядка 40% потерь тепла приходится на старые системы вентиляции. Через рекуператор воздух поступает, но таких потерь тепла нет.

Украинская разработка будет стоить около 300 евро. Доступная цена сразу была важным условием, поскольку в компании понимали, что только так можно сделать продукт массовым. Проект называется Cardboard Hole Air Hanging Unit – это вентиляционный агрегат с рекуперацией тепла, сделанный из гофрокартона. Сейчас он находится в разработке, есть готовые прототипы.

Идея принадлежит Михаилу Махлевичу, коммерческому директору и соучредителю «ВТС-Комплекта».

Специализация компании – промышленная и коммерческая вентиляция. По словам Михаила, к ним часто обращались друзья и родственники с просьбой сделать вентиляцию, но для частного потребителя решений не было. Так родилась идея сделать вентагрегат небольшой производительности. В «ВТС-Комплекте» посчитали, что среднему офису или дому нужно 250–300 м³ воздуха.

«Мы подошли к решению с чистого листа. Обратили внимание, что никто уже не делает металлические воздуховоды с утеплителем, используются более доступные материалы, а корпуса вентустановок до сих пор остались металлическими – это атавизм! На идею материала натолкнула мебель из картона. Конструкционные качества картона сильно варьируются в зависимости от толщины. Кроме того, у бумаги есть теплоизоляционные свойства. Конструкция гофрокартона, кстати, в разрезе напоминает конструкцию рекуператора», – объясняет выбор материала Михаил Махлевич.

Разработкой занимался непосредственно он. Партнером проекта стала компания «Дунапак Таврия». Это крупное австрийское производство, которое находится в Херсонской области и специализируется на гофрокартоне. Они выступали и как консультанты, и как производство для первых макетов. После получения гранта компания также будет работать с ARTKB.

Впереди у рекуператора из картона длительные испытания и сертификация. Ее будут проходить в Украине. Со временем планируют осваивать другие рынки – одним из условий гранта была масштабируемость проекта.

«Инженерные инновации»

За что грант: усовершенствование технологии строительства домов из железобетонных конструкций.

В компании говорят, что это оптимизация советской технологии строительства панельных домов. За счет изменений в конструкции на производство зданий с такими же характеристиками надежности и устойчивости идет практически вдвое меньше металла и бетона, не нужны железобетонные фасады и перегородки, железобетонные перекрытия заменяются на пустотную плиту. Новая конструкция дает больше свободы действий в планировках, позволяет увеличивать площадь светопрозрачных конструкций, а также использовать легкие фасадные утеплители, которые уменьшают потери тепла.

В следующем году проекту исполняется десять лет. По словам директора «Инженерных инноваций» Владимира Шадрина, за это время на разных этапах поработало много специалистов, но аспект сейсмической устойчивости, который стал ключевым для проекта, в 2014 г. сформулировал ведущий специалист предприятия Григорий Червонобаба.

«Суть изобретения состоит во взаимной компенсации сейсмических и гравитационных сил земли, без разрушения строительных конструкций. Наши конструкции изготавливаются промышленным способом и складываются не в стены, а в каркас здания при минимуме сварочных и бетонных работ на стройплощадке», – объясняет Шадрин. По его словам, в сильно упрощенном виде это можно сравнить с сухой кладкой стен инками. Инки использовали камни разного размера, настолько плотно подогнанные друг к другу, что между ними нельзя просунуть даже лезвие ножа. Во время слабых землетрясений камни оставались неподвижными, во время сильных – двигались, но после – всегда возвращались на свои места.

Конструкция подходит для территорий с небольшой сейсмической активностью, например, Киева. «Вместе с НИИСК мы сделали обоснование четырехэтажного здания для сейсмичности 10 баллов. Есть вопросы, требующие детальной проработки, но перспективы, на наш взгляд, хорошие», – объясняет Шадрин.

«Инженерные инновации» сотрудничают с компаниями в нескольких странах СНГ, но до начала промышленного использования технологии еще далеко. Компания привлекает к ней внимание, стремится сделать обсуждение технологии открытым и продуктивным, но говорит, что главный сейчас вопрос – привлечение средств, а для этого важно доказать сейсмоустойчивость и энергоэффективность зданий.

Грант пойдет на подтверждение заявленной энергоэффективности технологии строительства. Для расчетов привлекут стороннюю организацию (НИИСК в данном случае). Если результаты будут положительными, технологию будут развивать.

«Мы получили положительное заключение предварительной международной экспертизы в январе 2017 г. Сейчас получаем локальные патенты для стран СНГ, Индии, Китая, Узбекистана. Это начало пути. Для промышленного внедрения требуется много средств, и мы планируем привлекать гранты по другим программам, в частности по европейской программе „Горизонт-2020“», – говорит Владимир Шадрин.

innovationhouse.org.ua

Какая бывает базальтовая вата для дымохода – применение цилиндров (скорлупок), матов и картона из каменной ваты

- Содержимое:

- Можно ли использовать базальтовый утеплитель для дымохода

- Характеристика базальтового волокна для дымохода

- Где применяется базальт в дымоходных системах

- Виды базальтового утеплителя для теплоизоляции дымоходов

- Базальтовые теплоизоляционные скорлупки

- Изолирующие маты из базальта

- Картон из базальтовых волокон

- Марки базальтового утеплителя для дымоходной изоляции

- Особенности утепления дымохода базальтовой ватой

- Плюсы и минусы применения базальта для изоляции дымохода

От правильного выбора базальтовой изоляции, зависит работоспособность и энергоэффективность отопительного оборудования, системы дымоудаления.

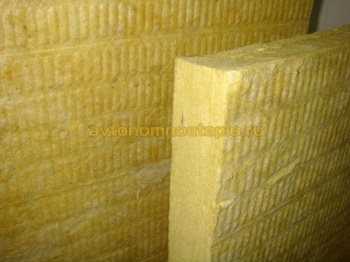

Можно ли использовать базальтовый утеплитель для дымохода

Базальт, применяемый при производстве дымоходов, является одним из видов минеральных утеплителей. Ещё одно название материала – каменная вата. Изготавливают теплоизоляцию из отходов породы габбро-базальта. В процессе производства, порода измельчается и расплавляется, растягивается на тонкие стекловолокна.Температура плавления в печи 1500°С. Толщина вытягиваемых волокон не более 7 микрон, длина 5 см. Полученные нити дважды пропускают через пресс, предварительно нагрев до 300°С. Полученную теплоизоляцию отличает огнестойкость, экологичность, прочность и другие характеристики. Не удивительно, что крупнейшие производители используют огнезащитный базальтовый утеплитель для дымоходов.

Характеристика базальтового волокна для дымохода

Утепление дымохода базальтовой ватой, учитывая характеристики материала, вполне оправдано. В процессе производства материал приобретает следующие достоинства:- Низкая теплопроводность – в зависимости от марки, значение теплоизоляции материала находится в пределах от 0,032 до 0,048 ватта на метр на Кельвин. Такие же характеристики имеет вспененный каучук, пенополистирол, пробка.

Гидрофобность – влага оседает на поверхности и не может попасть внутрь. Даже во влажных помещениях или под воздействием атмосферных осадков, каменная вата сохраняет свои эксплуатационные и теплоизоляционные характеристики. Поэтому выбор базальтовой ваты для изоляции дымохода, устанавливаемого на улице, это действительно хорошее решение.

Гидрофобность – влага оседает на поверхности и не может попасть внутрь. Даже во влажных помещениях или под воздействием атмосферных осадков, каменная вата сохраняет свои эксплуатационные и теплоизоляционные характеристики. Поэтому выбор базальтовой ваты для изоляции дымохода, устанавливаемого на улице, это действительно хорошее решение.- Сопротивляемость огню – базальтовая вата, без потери прочности, нагревается до температуры 1114°С. При более высокой температуре начинается плавление материала. Данная способность позволяет выдерживать даже прямое воздействие открытого огня. Температура дымохода, даже при возгорании сажи, не превышает 1000°С, поэтому базальт подходит для утепления любых систем дымоотведения, независимо от принципа работы и типа используемого топлива.

- Прочность и устойчивость к проседанию – волокна каменной ваты располагаются как вертикально, так и горизонтально, что приводит к возможности выдерживать нагрузку на сжатие от 5 до 80 килопаскалей. В течение всего срока эксплуатации, материал не меняет своей формы. Допускается деформация не более 10%.

Базальтовая вата для изоляции труб дымохода рекомендуется для использования при изготовлении противопожарных разделок, монтажа во влажных помещениях, а также наружной отделки.

Где применяется базальт в дымоходных системах

Характеристики базальтового волокна позволили существенно расширить сферу применения, по сравнению с обычными минеральными утеплителями. В дымоходных системах, каменная вата используется в следующих целях:- Сэндвич трубы – утепление стального дымохода базальтовой ватой осуществляется в заводских условиях, что обеспечивает высокие теплотехнические характеристики и отсутствие мостиков холода. Конструкцию сэндвич трубы отличает небольшой вес, теплостойкость и хорошие теплотехнические характеристики.

- Керамические трубы с наружной оболочкой из нержавейки – внутрь конструкции вставляются цилиндры из базальтовой ваты, толщиной 3-4 мм. Отсутствие швов увеличивает и без того высокие теплоизоляционные характеристики.Керамику, устанавливаемую в керамзитобетонные блоки, утепляют во время монтажа. Обмотать трубу дымохода можно изоляцией толщиной 30/40/50 мм. Закрепляют вату с помощью хомутов.

- Изоляция труб одностенного стального дымохода базальтовой ватой. Для этих целей рекомендовано применять фольгированный базальт для дымохода. Фольгированная каменная вата позволяет снизить теплопотери и защитить трубу от внешнего воздействия атмосферных осадков.

- Изоляция в проходках – кровельная разделка для дымохода, а также проход в плитах перекрытия, согласно требованиям ПБ и СНиП, изолируется негорючим материалом. Зазоры между трубами и конструкциями заполняют каменной ватой.Несгораемый фольгированный базальтовый утеплитель для дымоходов используют и для изготовления противопожарной разделки, защищая им деревянные элементы здания, расположенные в непосредственной близости от нагревающихся поверхностей.

- Изоляция короба дымохода – чтобы предотвратить появления окислов на кирпичных каналах, требуется провести утепление стенок. Для этой цели оптимально подойдут жесткие плиты из базальта, позволяющие впоследствии выполнить отделку под штукатурку, укладку керамической плитки и т.д.

Базальт предназначен для утепления труб дымоотведения, расположенных внутри и снаружи здания, изготовления противопожарных разрывов и узлов прохождения дымохода через конструкции.

Виды базальтового утеплителя для теплоизоляции дымоходов

Выбор марки базальтовой ваты зависит от желаемых теплотехнических характеристик. Материал подбирается в зависимости от особенностей эксплуатации, типа конструкции дымохода. Также придется определиться с подходящей изоляцией для изготовления кровельной разделки и узлов прохождения через стену, и плиты перекрытия.Базальтовые теплоизоляционные скорлупки (цилиндры)

Теплоизоляционные скорлупы для дымоходов из базальта применяются в промышленных и бытовых системах дымоотведения. По толщине стенок, подразделяются на несколько марок: 55, 75, 90, 110, 150, 200. Скорлупки поставляются отрезками по 1 метр каждый.Устанавливая прессованный базальтовый цилиндрический утеплитель, руководствуются требованиями, изложенными в СНиП 2.04.14-88, и конкретно, следующими указаниями:

Цилиндры имеют продольный шов для удобного монтажа на трубы. Утеплитель закрепляют бандажами из тонколистовой оцинкованной или нержавеющей стали, с толщиной не менее 0,8 мм. В качестве альтернативы используют вязальную проволоку из нержавеющей или черной стали, с диаметром 1,2 и 2 мм соответственно.

Цилиндры имеют продольный шов для удобного монтажа на трубы. Утеплитель закрепляют бандажами из тонколистовой оцинкованной или нержавеющей стали, с толщиной не менее 0,8 мм. В качестве альтернативы используют вязальную проволоку из нержавеющей или черной стали, с диаметром 1,2 и 2 мм соответственно.- Негорючие базальтовые теплоизоляционные элементы цилиндров устанавливают с разбежкой по швам. Стыки изолируются алюминиевым скотчем.

- Монтажные работы начинают от фланца. Фольгированный утеплитель не нуждается в защитном покрытии. В остальных случаях изготавливается кожух или металлическая обсадка для изоляции.

Изолирующие маты из базальта (обычные и сверхплотные)

Маты из базальта применяются для изоляции греющихся поверхностей, при температуре от 450-700°С. Методы эксплуатации регламентируются ГОСТ-16381. Подбирают утеплитель по следующим параметрам:- Плотности.

- Виду облицовки.

- Одно иди двухсторонняя прошивка материала.

- Предельной температуры эксплуатации.

В первую очередь необходимо обратить внимание на заявленную плотность базальтовой ваты. Для подключения к твердотопливным агрегатам подойдет каменная вата с коэффициентом 30-125 кг/м³. Материал не имеет обкладочного слоя и способен выдержать постоянную рабочую температуру 700°С.

В первую очередь необходимо обратить внимание на заявленную плотность базальтовой ваты. Для подключения к твердотопливным агрегатам подойдет каменная вата с коэффициентом 30-125 кг/м³. Материал не имеет обкладочного слоя и способен выдержать постоянную рабочую температуру 700°С.Негорючий базальтовый утеплитель высокой плотности, используют при изготовлении узлов прохождения, а также утепления дымоходов любой конструкции.

Для наружного и внутреннего утепления одностенных труб используют базальтовый мат с фольгой. При условии монтажа внутри здания, отсутствует необходимость в изготовлении защитной обшивки. Фольгированная прослойка соединена с утеплителем посредством прошивки.

Использовать прошивные маты для стенового прохода дымохода не рекомендуется. Можно устанавливать маты для утепления потолков в месте прохода дымоходных труб, изготовления противопожарных разделок.

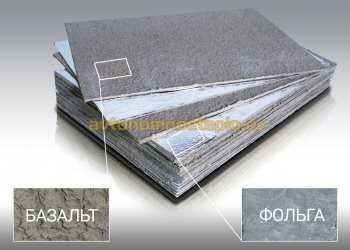

Картон из базальтовых волокон

Одна из новинок на рынке теплоизоляционных материалов – картон из базальтовых волокон. Основные характеристики базальтокартона: При небольшой толщине, имеет высокую плотность и способен выдерживать температуру до 900°С.

При небольшой толщине, имеет высокую плотность и способен выдерживать температуру до 900°С.- Применяется в качестве огнеупорных покрытий во время установки дровяных и твердотопливных печей, котлов.

- Устойчив к вибрации и влаге.

- Срок службы не менее 50 лет.

- Толщина базальтового картона : 5/10/14/19 мм.

- Допускается создание многослойных конструкций, для увеличения теплоизоляционных свойств.

Допускается изоляция дымохода фольгированным базальтовым картоном для любых видов систем дымоотведения. После монтажа нет необходимости в изготовлении дополнительной защитной конструкции.

Защитный экран с базальтом устанавливают в качестве противопожарной разделки, защищая деревянные стены, находящиеся рядом с нагревающейся трубой.

Марки базальтового утеплителя для дымоходной изоляции

Различными производителями, потребителю предлагаются более нескольких десятков наименований базальтовых утеплителей. Некоторые изготавливаются за рубежом, другие на отечественных предприятиях.Судя по отзывам покупателей, популярностью пользуется продукция следующих компаний:

- Базальтовая вата Rockwool – изготавливается на предприятиях одноименной компании, расположенной в Дании. По своим характеристикам: гидрофобности, звуко и теплоизоляции, а также механической прочности, Rockwool существенно обгоняет аналоги других производителей. Базальтовую вату Rockwool используют компании производители, для утепления готовых керамических дымоходов Schiedel, Effe2 и других.

- Базальтовая вата URSA – изначально изготавливалась в Италии. Нас сегодняшний день компания имеет 14 крупных производственных центров, расположенных в Европе, Ближнем Востоке и Азии, что в результате не могло не отразиться на качестве продукции. Компания URSA специализируется на утепление промышленных и бытовых помещений, и пользуется популярностью за счет хорошего соотношения цены и качества выпускаемой продукции.

- Базальтовая вата Izovat – утеплитель, изготавливаемый в ближнем зарубежье, в Украине. В ассортимент продукции входят минеральные плиты с плотностью от 30 до 200 кг/м³. Обратить внимание стоит на марку, предназначенную для утепления кирпичных дымоходных каналов с последующим оштукатуриванием поверхности. Толщина плит Izovat от 30 до 200 мм.

- Базальтовая вата Paroc – шведская компания, специализируется на производстве каменной ваты еще с 30-х годов прошлого столетия. Производственные цеха Paroc находятся исключительно в странах ЕС, что позволяет поддерживать высокий уровень качества и полное соответствие нормам безопасности, действующим в Европе.Базальтовые цилиндры Paroc можно использовать для изоляции железных труб дымоходов. Для этого компания разработала серии Paroc Pro Section и Paroc Pro Bend +покровный слой, обеспечивающие максимальную теплоизоляцию и защиту стальных конструкций.

Особенности утепления дымохода базальтовой ватой

Кроме правильного выбора базальтового утеплителя, необходимо побеспокоиться о соблюдении правил монтажа. Как показывает практика, особенно часто нарушаются следующие нормы:- Толщина слоя базальтовой ваты в проходках через деревянные конструкции не менее 5 см. Отдаленность от несущих балок как минимум 1 м.

- Если требуется уложить материал в несколько слоев, правильно раскладывать огнестойкую базальтовую плиту со смещением, чтобы перекрывать стыки нижнего листа верхним. Это же правило действует и в случае монтажа цилиндрического утеплителя. Продольный шов каждой следующей скорлупки смещают на 180°.

- Устройство прохода дымохода через деревянное перекрытие с применением базальтовой ваты предусматривает применение противопожарной разделки. До горючего материала, от греющей поверхности должно быть от 50-100 мм. Зазор заполняют каменной ватой.

- Толщина базальтового волокна в дымоходе должна быть не более 40 мм, для наружной изоляции, до 100 мм. Плотность подбирается в зависимости от условий эксплуатации. Для утепления керамических дымоходных труб, подключаемых к твердотопливным котлам, используют базальтовую вату с плотностью от 100 до 200 кг/м³.

- Нет смысла использовать высокотемпературную базальтовую вату для термоизоляции дымохода, подключенного к газовому или жидкотопливному котлу, так как температура отходящих газов редко превышает 200-300°С. Оптимальной будет установка цилиндрического утеплителя.

- Расчет необходимого количества базальтовой ваты для утепления дымохода из стали. Подбирается необходимая толщина материала. На упаковке утеплителя указан приблизительный расход ваты при разной толщине слоя. Остается подсчитать размеры окружности в сантиметрах и длину трубы. После этого высчитывается количество упаковок.

- После утепления однослойной трубы не фольгированным материалом, обязательно изготовление защитной конструкции.

В некоторых строительных магазинах, упаковки с базальтовым утеплителем могу разрезать надвое, либо продавать маты поштучно. Это позволяет приобрести точное количество материала и избежать переплат.

Плюсы и минусы применения базальта для изоляции дымохода

Главным недостатком базальтового утеплителя является его стоимость. В остальном, по сравнению с любыми другими видами теплоизоляции, базальт, несомненно выигрывает. В качестве плюсов материала можно отметить:- Низкая теплопроводность – даже при температуре отходящих газов свыше 500°С, базальтовая вата нагревается не более 30°С. Во время кратковременного возгорания сажи и скачка температуры до 900°С, наружный контур сэндвич-трубы не нагреется более 45°С.

- Негорючесть – материал выдерживает воздействие направленного огня от газовой горелки, не воспламеняясь. Плавиться вата начинает после превышения 1100°С. Поэтому, можно уложить базальтовый утеплитель вплотную к дымоходной трубе и не беспокоиться за безопасность помещения в течение всего срока эксплуатации.

- Простой монтаж – маты и листы легко режутся обычным малярным ножом. Фиксируется материал с помощью хомутов или вязальной проволоки. Если при монтаже дымоходов укладывать базальтовую вату своими руками, можно существенно сэкономить на проведение работ.

- Удельный вес даже базальтовой огнеупорной ваты 30 кг/ м³, соответственно, после утепления, масса конструкции дымохода увеличивается совсем ненамного.

avtonomnoeteplo.ru

Утепление чердока | САД-ОГОРОД

Утепление чердака гофрированным картоном.

Осенью 2007 мы купили сад-огород 6 соток. До этого у нас был сад 4 сотки в другом массиве, но его пришлось продать. В этом саду крыша над кладовкой и верандой протекала. Пол веранды лежал на земле. Крышу покрыли железом, пол сделали

Чердак до утепления

заново. На чердаке был всякий мусор: тряпки, старая обувь, пластиковые и стеклянные бутылки. В середине лета 2008, взялся за чердак. С чердака сняли мешков 10 мусора. К потолочным балкам был подшит потолок из тонких досок и фанеры. Он так и остался. Потолочные балки – две сбитые доски (сечением 12х3 см) положенные на ребро. Расстояние между балками 120-130 см. Он так и остался. А со стороны чердака послал пол на потолочные балки из того что было. Это панели от шифоньеров, доски, фанера, оргалит. Пол не стал прикручивать. Между полом чердака и потолком комнаты получилось пространство, 10 см по высоте. Подняв любую доску или панель кладу туда, что в ближайшее время не нужно. Затем сделал из рам б/у 2 небольших оконца. Одно большое окно нельзя было сделать, т.к. посредине стояла стойка, подпирающая крышу. Работать стало веселее, т.к. проник дневной свет. До этого приходилось работать только при электрическом свете. Для утепления чердака и придания приличного вида использовал гофрированный картон. Хотя как я сейчас думаю, можно было бы наклеить обои, это было бы дешевле.Обшил скаты и лбы со стороны чердака в 3 слоя гофрированным картоном. Каждый слой пристегивал степлером и саморезами с прессшайбой. 2-й и 3-й слой положил так, чтобы перекрыть стыки предыдущего слоя. Картон использовал от различных тарных коробок. Затем картон 3 раза покрасил, пришлось потратиться на краску.

Чердак

Гофрированный картон – хороший теплоизолятор. Потом сделал короб складной 200х50х40 см. Его можно разложить, получиться спальное место 200х100 см. Можно сложить как диван. Внутрь складываем постельное бельё и прочее, когда покидаем сад на зиму. Чердак конечно небольшой, примерно длинной 4 м и шириной 4 м у пола, высотой 2 м по центру. Домик был построен в советское время. Тогда большие дома в садах-огородах запрещалось делать, печки делать в них тоже запрещалось. Была также норма, сколько минимум должен посадить плодовых деревьев и кустарников. В то время трудно было выписать или купить кирпич, доски. Брёвна можно было выписать и оплатить в лесхозе, но пилить, вывозить должен сам, также убрать после себя сучки. Продавались сборные дома для сада, и то не каждому. Это щиты из брусков, обшитых с двух сторон досками. Когда мы в комнате ободрали обои (слоёв 5) после прежних хозяев, то ветер стал продувать комнату со всех сторон, кроме конечно той к которой примыкает прихожая, затем кладовка. Тогда вот пришлось купить 3 листа оргалиту 2745х1700 см. Над прихожей доски обшил линолеумом б/у. Сделал также на шарнирах крышку на люк. На чердаке стали сушить лук. Также до холодов там лежат тыквы, кабачки. А также в дождливую погоду на чердаке можно пилить, строгать, и т.д. Чердак сейчас не продувается и хорошо держит тепло. Осенью, когда на улице, особенно вечером 5÷10º, на чердаке тепло от 2-х 100 ватных ламп накаливания. Некоторые спрашивают: — Нет ли мышей? Скажу сразу, что нет. Хотя до нас, когда там было всякое тряпьё – мыши были, мы даже в доме ставили мышеловки. Мышам собственно негде сейчас селиться. Между шифером и картоном, в солнечный день жара, да и пробраться туда трудно. Работая осенью на чердаке, не слышал ни каких подозрительных шуршаний. Кот, который летом у нас живёт в саду, ловит мышей, но только на улице и в основном у соседей (у нас между садовыми участками нет заборов), сперва их съедал, сейчас поиграет, пока мышь ещё живая, потом оставляет на дорожке, в начале норовил в дом занести.

gendmsvi.ru

Адрес:

603034 Нижний НовгородЛенинский район ул. Ростовская

д.13 офис №2

Телефон:

(831) 216-17-138(987) 544-18-81

email:

[email protected]COPYRIGHT © 2018

Все права защищены