- Наружное утепление стен

- Фасадные работы

- Ремонт рустов

- Ремонт температурных швов

- Кровельные работы

- Ремонт дымоходов

- Промышленный альпинизм

- Ремонт входных групп

- Капитальный и косметический ремонт подъездов

- Ремонт ГВС ХВС

- Площадки для ТБО

- Металлоконструкции

- Уборка снега

- Полезная информация

- Благотворительность

- Отзывы

Лекция № 15. Общая характеристика нагревательных печей. Нагревательные печи

Классификация печей.

В зависимости от того, какой вид теплопередачи является основным , определяющем условием теплообмена, все печи можно разделить на следующие 3 группы:

Высокотемпературные – температура в рабочей камере выше 1000˚С. Теплопередача осуществляется в основном излучением, газовое топливо сжигается в рабочей камере, совмещенное с топочным пространством.

Среднетемпературные – температура в рабочей камере 650-1000%. В этих печах температура осуществляется как излучением, так и конвекцией. Газовое топливо сжигается в отдельных камерах, как правило, отделенных от рабочего пространства печи.

Низкотемпературные – температура в рабочей камере до 650˚С. Теплопередача осуществляется в основном конвекцией; газовое топливо сжигается в отдельной топочной камере, а теплоноситель, образуемый смешением высокотемпературных продуктов сгорания с воздухом или рецеркулятором необходимой необходимой температуры, подается в рабочее пространство печи.

Пром. печи можно классифицировать и по следующим основным признакам:

по технологическом назначению- плавильные, нагревательные, термические, обжиговые, сушильные и т.д.;

по источнику тепловой энергии – пламенные, электрические;

по режиму работы- периодического; непрерывного действия;

по конструкции рабочей камеры – камерные, проходные, с выдвижным подом, вращающимся подом, методические, шахтные, туннельные, муфельные и др.;

по способу использования теплоты уходящих продуктов сгорания – рекутративных, регенеративные.

Печи и сушила. Нагревательные печи.

Обычного типа:

Нагревательные печи предназначены для нагрева металла до 1150-1250˚С перед пластической деформацией: ковкой, штамповкой, прессованием, прокаткой и пр. Температура в рабочей камере нормально работающих нагревательных печей должна быть на 50-100˚С выше конечной температуры нагрева металла, т.е. 1200-1400˚С.

Печи периодического действия:

Щелевые – предназначены для нагрева концов заготовок (в некоторых случаях для полного нагрева мелких заготовок) под ковку, штамповку или высадку. На щелевых печах обычно устанавливают горелки с принудительной подачей воздуха выше щели, таким образом, чтобы продукты горения омывали нагревательные изделия. Печи оборудуют рекуператорами, обеспечивающими подогрев воздуха до 200-250˚С.

Камерные – Со стационарным подом. Используются для нагрева заготовок от нескольких граммов до 3-5т. Заготовки загружают обычно партиями (садками) в разогретую печь. Используют горелки различных типов, как инжекционные среднего давления, так и принудительной подачей воздуха. Факел горелок не должен попадать непосредственно на нагреваемые изделия. Недостаток – низкая производительность, высокий удельный расход топлива, значительный объем ручного труда при загрузке и выгрузке заготовок.

С выдвижным подом. Используется главным образом для нагрева под ковку и прессование крупных слитков и заготовок массой от 1 до сотен тонн. Слитки (заготовки) размещают на специальных подставках высотой 400-600 мм, что позволяет нагрев более равномерным. В этих печах используют горелки с принудительной подачей воздуха.

Печи непрерывного действия.

Конвейерные - предназначены для нагрева концов длинных заготовок (штанг) перед обработкой на горизонтально – ковочных машинах (ГКМ). Печи выполняют в горизонтальном и вертикальном вариантах. Нагреваемые изделия транспортируют через печь при помощи цепного конвейера. Для этих печей используют горелки с принудительной подачей воздуха, инжекционные горелки среднего давления и плоско пламенные горелки.

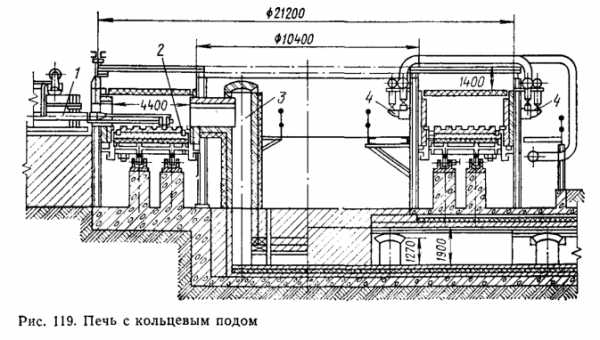

С вращающимся подом (тарельчатые и кольцевые поды) – служат для нагрева изделий сложной формы, проталкивание которых по ходу невозможно. Продолжительность одного оборота пода равна времени нагрева заготовки. В тарельчатых печах (Ø пода 1000-3000мм) применяют инжекционные горелки среднего давления или с принудительной подачей воздуха, которые располагают тангенциально к внутренней поверхности стен, что обеспечивает интенсивное движение и перемешивание продуктов горения. В кольцевых печах (Ø пода от 2500*400 до 12000*2500мм – диаметр * ширину пода и больше) температура может быть одинакова по всему объему рабочей камеры (камерные) или меняться по длине печи (методические). В этих печах используют обычно горелки с принудительной подачей воздуха. Продукты сгорания движутся навстречу металлу.

Методические и полуметодические – предназначены для нагрева однотипных заготовок квадратного или круглого сечения. Проталкивание заготовок по поду рабочего пространства осуществляется с помощью толкателя (толкательные печи) при этом осуществляется постепенный (методический) нагрев заготовок. Методические печи по длине разделяют на несколько зон. Металл поступает в зону наименьших температур, а затем продвигается в зоны с более высокими температурами.

Первая зона – методическая– металл нагревается за счет теплоты уходящих дымовых газов, которые понижают свою температуру в этой зоне с 1350-1400 в начале до 800-1000ºС.

Вторая зона – сварочная– температура газов достигает 1400ºС и примерно одинаковая по всей длине. В этой зоне происходит нагрев поверхности металла до заданной конечной температуры.

Третья зона – томильная– происходит выравнивание температуры по сечению заготовки. В двух зонных печах сварочная и томильная зоны объединены. Газ сжигается в сварочных и томильных зонах. В методических печах применяются горелки типа «труба в трубе».

Полуметодические печи являются переходной конструкцией от камерных к методическим.

Специального типа.

Безокислительного (малоокислительного) нагрева- применяются для уменьшения угара (окалины). В этих печах на поду поддерживают + Р-е, и обеспечивают минимальное пребывание металла в печи, позволяющее в значительной степени снизить или почти ликвидировать окисление металла при нагреве, достигается это нагревом металла в продукте неполного сгорания, т.е. в восстановительной среде.

Печи скоростного нагрева– транспортирование заготовок производится в течение точно установленного времени. При этом температура печи (1400-1500º) значительно превышает конечную температуру нагрева металла, благодаря чему металл нагревается быстро, с небольшой окалиной. При повышении температуры в рабочей камере до 1400-1500ºСвремя нагрева заготовки сокращается в 2-4 раза по сравнению с t =1200÷1300ºC. Дополнительный резерв сокращения времени нагрева заготовок лежит в увеличении скорости движения греющих газов у поверхности нагреваемого металла.

Термические печи.

Обычного типа.

Предназначены для нагрева металла с целью придания ему определенных физико-механических свойств. Характерная особенность процесса нагрева при термической обработке – сложный температурный режим, состоящий обычно из нескольких ступеней нагревов, выдержек и охлаждений. Конечная и промежуточная температуры и ход процесса нагрева определяются видом термической обработки и маркой стали (сплава). При нагреве под закалку, отжиг, нормализацию температуры обычно больше 800ºС (до 1200ºС), а при отпуске 500-700ºС. Отдельные этапы нагрева и выдержки проходят при 350-500ºС.

Периодического действия - с неподвижным подом – применяют для различных видов термической обработки деталей в мелкосерийном и единичном производстве. Мелкие детали загружают и выгружают обычно вручную, крупные с помощью подвесных клещей, загрузочных машин и пр.

Печи непрерывного действия.

толкательные - нагреваемые изделия укладывают на поддоны из жаростойкой стали, перемещаемые по металлическим направляющим вдоль печи с помощью специальных толкателей. Температура нагрева металла до 1150ºС. Газ сжигают в нижних топках, горелки располагают по обеим сторонам печи в шахматном порядке. Топки размещают равномерно по всей длине рабочей камеры, поэтому температура во всем объеме печи примерно одинакова.

с подвижным подом – конвейерные и роликовые печи с шагающими балками, с карусельным и пульсирующим подом и т.п.

конвейерные – передвижение изделий в них производят с помощью ленты конвейера, натянутой на двух барабанах. Максимальная температура в этих печах 950ºС.

роликовые печи – передвижение изделий (материала)в печи осуществляют с помощью ряда параллельно расположенных роликов, оси которых проходят через боковые стенки печи.

печи с шагающими балками – применяют для нагрева листов, длинных деталей небольшой толщины, полос и пр. Размеры печи могут быть до 4*40м.

печи с карусельным подом (тарельчатые и кольцевые). Конструкция аналогична конструкции нагревательных печей с вращающимся подом. Продукты сгорания попадают непосредственно в верхнюю часть рабочей камеры над нагреваемым металлом. Высокий КПД, возможен нагрев изделий любой формы.

Специального типа.

Рециркуляционные– рециркуляция газов в рабочем пространстве печи может быть создана или специальными вентиляторами, или за счет энергии топливно-воздушных струй, вытекающих из горелок.

Вертикальные– применяют для термической обработки длинномерных изделий ответственного назначения (роторов, осей, валов и пр.). Изделия подвешивают внутри печи на специальной подвеске. Их загрузку и выгрузку производят мостовым краном. Температура 400-1000ºС.

Горизонтальные– предназначены для термической обработки в интервале 500-1000ºС.

Печи с кипящим слоем– кипящий слой образуется при продувании засыпки зернистого материала, опирающийся на газораспределительную решетку, восходящим потоком газа. В качестве зернистой засыпки применяют кварцевый песок, корунд, корберунд, шамот, магнезит и др. огнеупорные материалы с размером частиц (зерен) от 50мкм до 2мм. Частицы (зерна) твердого материала отдают ей теплоту, т.е. служат эффективным промежуточным теплоносителем. Из-за постоянного перемешивания частиц по всему объему камеры поддерживается постоянная температура.

Печи с радиационными трубами. Радиационные трубы применяются в печах при термической или химико-термической обработке металла в специальной атмосфере. Наиболее часто с помощью радиационных труб отапливают протяжные и проходные печи для светлой термической обработки полосовой стали, прутков, труб и др. изделий. Газ сжигают в трубах, смонтированных в рабочей камере печи (пламя горелки муфелируется). В зависимости от конструкции труб применяются различные типы горелок.

Плавильные печи.

В машиностроительном производстве газ используют для плавки стали и цветных металлов.

Печи для плавки чугуна (вагранки). Вагранки предназначены для переплава литейного чушкового чугуна и чугунного лома для получения отливок.

Печи для плавки цветных металлов и сплавов предназначены для приготовления литейных сплавов требуемого состава и получения цветных металлов и сплавов в жидком (расплавленном) состоянии с определенной температурой, обеспечивающий качественную отливку. Могут быть стационарными (тигельные) и поворотные газовые печи.

Сушила.

Применяются для сушки исходных сыпучих материалов, используемых для изготовления огнеупоров, форм и стержней, самих литейных форм и стержней, а также сталеразливочных ковшей и т.д.

Сушила для сыпучих материалов.

барабанные – для сушки песка и глины. Барабан устанавливается на опорные ролики с небольшим наклоном. Влажный материал непрерывно подается в верхнюю часть барабана и при его вращении постепенно перемещается к разгрузочному концу. Высушиваемый материал нагревается смесью продуктов горения и воздуха до 100-150ºC.

Сушила с кипящим слоем - при продувании слоя зернистого материала потоком газа при определенной скорости газа частицы песка (материала) начинают быстро и хаотически перемещаться, образуя как бы кипящую жидкость с температурой 100-120ºC. Песок по мере высушивания перемещается по решетке, имеющей незначительный уклон и поступает во вторую часть камеры, где под решетку подается холодный воздух и охлаждается до 30-40ºC.

Пневматические сушила– в этих сушилах кипящий слой движется вместе с газовым потоком. Температура продуктов горения достигает 800-900ºC. Основной частью пневмосушила является вертикальная труба, в которую питателем подается из бункера сырой песок, подхватываемый потоком горячих газов, поступающих из топки.

Сушила для формованных изделий– применяются для сушки формованных изделий (форм, стержней и пр.). Представляют собой сушила периодического действия с выкатной тележкой. Газ сжигают в топочных камерах, затем дымовые газы отводят в рабочую камеру.

Инфракрасные сушила– используют для сушки поверхностей различных изделий (например лакокрасочных покрытий). При радиационном нагреве инфракрасные лучи проникают через слой покрытия на некоторую глубину от поверхности тела и нагревают его, отчего процесс сушки идет от поверхности изделия наружу, при этом методе нагрева на поверхности покрытия не образуется твердой пленки, мешающих удалению летучих, и покрытие не растрескивается. Температура поверхности излучателей 320-370ºC.

Печи промышленности строительных материалов.

В производстве строительных материалов широко распространены сушка и обжиг керамических изделий и кирпича, обжиг извести, плавка стекла. По технологическому назначению печи промышленности строительных материалов могут быть разделены на следующие основные группы: печи керамического производства, печи производства вяжущих материалов, печи стекольного производства.

Печи керамического производства.

туннельные печи для обжига керамических изделий – используют для обжига кирпича, строительного фаянса, электрических изоляторов и пр. Печи являются установками непрерывного действия. В этих печах вагонетки последовательно перемещаются от входного к выходному концу с помощью толкателя. Печь обычно делится на 3 зоны: подогрева (окончательная сушка и подогрев изделий отходящими газами),обжига (собственно обжиг изделий) иохлаждение(холодным воздухом, движущимся им навстречу).

- кольцевые печи – рабочая камера представляет собой сплошной кольцевой канал. Изделия, находящиеся в процессе сушки, обжига и охлаждения. Наиболее широко в этих печах применяются подовые диффузионные горелки, которые равномерно распределены по всему сечению печи. Температура в печи 920-1000ºС. Кольцевые печи относятся к печам непрерывного действия.

Печи производства вяжущих веществ.

печи для производства цемента – степенью, определяющей качество цемента, является обжиг клинкер. Клинкер цементный– обоженная до спекания сырьевая смесь (например, известка и глина, для изготовления цемента). В этих печах применяется принцип противотока, обрабатываемый материал движется навстречу потоку дымовых газов. На выходе из печи температура клинкера достигает 150-300ºC. Для сжигания газа в цементных печах используют горелки с принудительной подачей воздуха и диффузионные.

Известкообжигательные печи – шахтные печи, горелки которых устанавливают в зоне обжига по периметру печи на нескольких уровнях.

Печи стекольного производства - применяют ванные печи непрерывного действия, в которых отдельные стадии процесса получения стекломассы и ее подготовки к выработке протекают в различных частях печи, где поддерживается температура, требуемая для данной стадии процесса. Различают зоны варки, дегазации, студки и выработки. Нижняя часть рабочей камеры печи представляет собой бассейн - ванну. Используют диффузионные горелки, дающие длинный светящийся факел.

studfiles.net

Нагревательная печь: описание, классификация и виды

Нагревательные печи - печи, предназначенные для нагрева металла перед последующей обработкой под высоким давлением: штамповкой, прокаткой или ковкой. Пластичность металла возрастает при нагреве, что позволяет снизить энергозатраты на его деформацию. Температура пережога, при которой на границах зерен металла образуется жидкая фаза, ограничивает максимальную температуру нагрева. Это позволяет понизить механическую связь зерен и потеряю прочности металла.

Принцип работы

Разность температур оси заготовки и поверхности влияет на равномерность нагрева материала, которая играет большую роль при проведении пластической деформации. Пластические свойства материала зависят от температуры нагрева, в связи с чем неравномерный нагрев может стать причиной деформации. Уменьшение разницы температур увеличивает качество проката и время нагрева заготовок, понижая производительность печи и повышая угар металла.

Виды печей

Нагревательные печи подразделяются на несколько видов:

- Методические, или непрерывного действия.

- Нагревательные колодцы, или периодического действия.

Нагревательные колодцы

Крупные заготовки весом до 35 тонн нагреваются в нагревательных колодцах, в которых одновременно может располагаться от 5 до 14 слитков. Бесперебойная работа прокатного стана обеспечивается группой нагревательных колодцев. Плавки выдаются сталеплавильными печами через определенные временные интервалы: для мартеновских печей он составляет 4-6 часов, для конвертеров - 1-1,5 часов. Остановка нагревательной печи на ремонт происходит после полной выработки ее ресурса. За это время нагревательные колодцы используются для нагрева заготовок, хранящихся на складе. Печи такого типа играют роль своеобразного буфера между прокатными станами и плавильными печами, сохраняя непрерывной их работу.

Современные модели нагревательных колодцев представляют собой камерные печи с периодическими по времени температурным и тепловым режимами.

Промышленные печи

В черной и цветной металлургии нагревательные печи промышленного типа применяются для разогрева заготовок перед ковкой, прессованием или прокаткой. Печи отличаются конструкцией, методом загрузки слитков и температурным режимом. Мазут, электричество или природный газ могут использоваться в качестве источника энергии. Нагревательные печи делятся на непрерывные и периодические по методу загрузки заготовок.

В печи периодического типа загружается конкретное количество слитков, которые во время нагрева сохраняют неподвижность. После достижения необходимой температуры слитки вынимаются из печи и отправляются на последующую обработку, сменяясь новой партией. К данному виду причисляются камерные нагревательные печи.

В печах непрерывного цикла погруженные заготовки постоянно движутся относительно теплового источника, что обеспечивает максимальную производительность при небольших габаритах печи. К данному виду относятся конвейерные, методические и карусельные печи.

Камерные печи

Слитки в камерной печи остаются неподвижными во время нагрева. В зависимости от устройства нагревательные печи камерного типа подразделяются на несколько видов:

- Вертикальные. Во время нагрева, загрузки и выгрузки заготовки находятся в вертикальном положении. Используется для изготовления длинного и узкого металлопроката.

- Колпаковые. Над изделиями располагается подвижный колпак, который прогревает их до нужной температуры. Такие конструкции применяются для прогрева листового металлопроката.

- Нагревательный колодец. Печь с вертикальной загрузкой и расположенным сверху люком, который позволяет загружать заготовки. Внутри колодца заготовки удерживаются специальными механическими захватами.

Используемый режим работы нагревательного элемента печи камерного типа классифицирует печи на два типа: с постоянной и изменяемой температурой.

Печи с изменяемой температурой используются с целью поддержания определенного температурного режима для получения заданных свойств металла. Заготовки проходят полный цикл нагрева и остывания, в связи с чем их загрузка и выгрузка осуществляются одновременно. Электричество позволяет более точно регулировать температуру. Печи с постоянной температурой в качестве топлива используют мазут либо природный газ и могут нагревать одновременно несколько заготовок, при этом их загрузка и выгрузка может осуществляться по отдельности.

Методические печи

Заготовки в методической нагревательной печи постоянно движутся относительно нагревательного элемента. Предотвращение механических напряжений в металле и обеспечение равномерного прогрева возможно благодаря прохождению заготовками трех зон:

- Методическая зона, в которой слитки предварительно разогреваются.

- Сварочная зона, в которой нагрев слитков осуществляется до необходимой температуры.

- Томительная зона. Тепловая энергия равномерно распределяется по заготовке перед началом ее обработки.

Особенности перечисленных зон зависят от размера заготовок. Если сечение слитков слишком большое, то сварочная зона включает несколько секций, в каждой из которых располагается отдельный источник тепла для полного и равномерного прогревания заготовки. Тепловая энергия в маленьких слитках распределяется практически моментально, соответственно, им не нужно проходить зону томления. Источником питания таких печей является жидкое топливо или газ. В стенках сварочной зоны находятся форсунки, при помощи которых осуществляется нагрев.

Промышленные газовые печи

Во многих отраслях промышленности используются термические нагревательные печи газового типа. Они являются одним из звеньев технологического цикла в различных областях производства - начиная от металлургии и заканчивая изготовлением строительных материалов.

Нагревательные печи в большинстве своем имеют одинаковую конструкцию, состоящую из рабочего пространства, топки, дымохода, рекуператора, дымовой трубы и дополнительных устройств.

Переносные печи

Электрические нагревательные печи компактных размеров, отличающиеся удобством эксплуатации и ремонта и не нуждающиеся в обустройстве дымоходов и фундаментов. При необходимости ремонта переносная печь заменяется новой моделью при помощи мостового крана, что позволяет свести к минимуму простои основного оборудования.

Механизированные и полумеханизированные печи

Разновидность печей, загрузка и выгрузка заготовок в которые осуществляется при помощи дополнительных механизмов.

Механизированные камерные печи могут устанавливаться в поточную линию вместе с прочим оборудованием благодаря ритмичности выдачи заготовок. Самыми простыми с точки зрения эксплуатации и конструкции являются толкательные печи.

Очковые печи

Вращающиеся очковые печи используются при необходимости нагрева круглых заготовок с последующей высадкой болтов и оттяжкой концов. Конструкция таких печей представлена шамотным муфелем цилиндрической формы с отверстиями. Вращение муфеля осуществляется вместе с подом на шарнирной кольцевой опоре. В центральной части пода располагается газовая горелка. Через отверстия муфеля проходят дымовые газы, нагревая при этом установленные заготовки и выходя в трубопровод через вытяжной зонд.

В зависимости от конструкции очковые печи подразделяются на поворотные, круглые, прямоугольные и неподвижные. Более простыми в изготовлении и крупными по размерам являются прямоугольные неповоротные печи, которые к тому же обладают только одним окном.

Нагрев металла в таких печах осуществляется открытым пламенем, в результате чего на его поверхности образуется окалина. В печах непрерывного и периодического действия осуществляется безокислительный нагрев заготовок, позволяющий избежать появления окалины.

fb.ru

Нагревательная печь - Большая Энциклопедия Нефти и Газа, статья, страница 3

Нагревательная печь

Cтраница 3

Нагревательная печь, как правило, состоит из двух секций. В верхней секции 1 поддерживается температура tt, несколько превышающая температуру плавления вещества, а в нижней секции - температура tz, которая несколько ниже точки плавления данного вещества. Для повышения температурного градиента между секциями помещается тонкая перегородка ( диафрагма) 3 с отверстием для прохода контейнера, изготовленная из платины или другого металла. [31]

Нагревательные печи, работающие на жидком топливе, как правило, должны быть оборудованы специальными электрическими устройствами для зажигания топлива в топке. [32]

Нагревательные печи бывают камерные, методические и горни. [33]

Нагревательные печи в литейных цехах служат для термической обработки, для подогрева отливок перед заваркой и при исправлении брака. [34]

Нагревательные печи служат для нагрева заготовок под обработку давлением. В них теплота к заготовке поступает из окружающего ее нагретого рабочего пространства печи. Нагревательные печи классифицируют по следующим основным признакам: 1) источнику энергии - пламенные, в которых теплоту получают за счет химических реакций горения топлива, и электрические печи; 2) назначению - кузнечные печи и печи прокатного производства; 3) принципу действия - камерные и методические. Пламенные печи дополнительно классифицируют по роду применяемого топлива, по способу использования теплоты отходящих газов ( печи рекуперативные и регенеративные) и по степени механизации. [35]

Нагревательные печи служат для нагрева за-готопок под обработку давлением. В них теплота к заготовке поступает из окружающего ее нагретого рабочего пространства печи. Нагревательные печи классифицируют по следующим основным признакам: 1) источнику энергии - пламенные, в которых теплоту получают за счет химических реакций горения топлива, и электрические печи; 2) назначению - кузнечные печи и печи прокатного производства; 3) принципу действия - камерные и методические. Пламен и ы е печи дополнительно классифицируют по роду применяемого топлива, по способу использования теплоты отходящих газов ( печи рекуперативные и регенеративные) и по степени механизации. В настоящее время в СССР твердое топлппо для сжигания в печах не используют. В печах, работающих на жидком или - газообразном топливе, его сжигание и нагрев металла осуществляются в рабочем пространстве печи. Снизу оно ограничено подом, на котором располагают нагреваемые заготовки, с боков - стенками печи, на которые опирается свод, замыкающий верхнюю часть рабочего пространства. В стенках печи имеются одно пли два окна для загрузки холодных и выгрузки нагретых заготовок. [36]

Нагревательная печь на схеме не показана. Для обеспече-ния равномерности распределения тепла по объему образца, что особенно существенно в области высоких температур, в схеме предусмотрено применение двух компенсационных нагревательных обмоток, размещенных на образце. [38]

Нагревательные печи, горны н молоты в кузнице дол жни располагаться таким образом, чтобы обеспечивать хороший обзор и удобство при работе. [39]

Нагревательные печи и закалочные прессы на участке следует размещать так, чтобы обслуживающие их рабочие не подвергались Действию лучистого тепла одновременно от загрузочных окон двух и более нагревательных печей. К каждому рабочему месту должен подаваться чистый приточный воздух. [40]

Нагревательные печи должны быть герметичными и снабжаться терморегуляторами для точного регулирования температуры. [41]

Нагревательная печь должна быть раскрывающейся с поворотом ее основной части, на которой расположены нагревательные элементы. В этом случае при остановках находящийся в печи провод не будет подвергаться длительному воздействию высокой температуры. [42]

Нагревательные печи для спекания лигатуры селена должны иметь эффективно оборудованную вентиляцию с местным полным укрытием печи. [43]

Нагревательные печи должны быть герметичными и снабжаться терморегуляторами для точного регулирования температуры. [44]

Нагревательные печи бывают двух основных типов: камерные и методические. В камерных печах заготовка сажается в нагретую до температуры посадки печь и дальнейший нагрев осуществляется вместе с печью по заданному режиму. В таких печах нагреваются обычно заготовки и изделия, допускающие в начальный момент нагрева воздействие высоких температур. Методические печи обеспечивают более плавный нагрев металла. В этих печах заготовки движутся навстречу движению горячих газов. Методические печи имеют несколько зон ( камер), при перемещении через которые металл постепенно нагревается до заданной температуры. [45]

Страницы: 1 2 3 4

www.ngpedia.ru

Пламенные нагревательные печи

Пламенные нагревательные печи применяются для нагрева цветных металлов перед обработкой давлением и для их термической обработки. По конструктивным признакам печи можно разделить на проходные и камерные. В проходных печах металл продвигается через печь с помощью механизмов разных типов (толкателей, конвейеров, шагающих балок идр.). При этом нагрев может осуществляться по специальной программе, как, например, в методических печах. К камерных печах металл загружается в печь, где он находится без движения до тех пор, пока не закончился процесс нагрева. Затем нагретый металл из печи вынимают. Для того чтобы нагреваемый металл не взаимодействовал с печными газами, используют муфельные печи, где печными газами производится нагрев муфеля, а изделия, находящиеся внутри муфеля, нагреваются уже от его стенок.

Практически все цветные металлы имеют большой коэффициент теплопроводности, что позволяет часто считать их «тонкими» по нагреву. Этому способствуют также низкие значения степени черноты для многих цветных металлов, что уменьшает лучистый тепловой поток к металлу и α∑, а также обычно небольшие размеры нагреваемых изделий. Как известно, в тонких изделиях перепад температуры между наружной поверхностью изделия и его серединой невелик, что позволяет нагревать их с большой скоростью, не опасаясь возникновения термических напряжений. Этим цветные металлы сильно отличаются от черных, скорость нагрева которых часто ограничивается возможным появлением трещин вследствие значительного перепада температур по сечению.

Нагрев в пламенных печах производится от горячих продуктов горения топлива излучением и конвекцией.

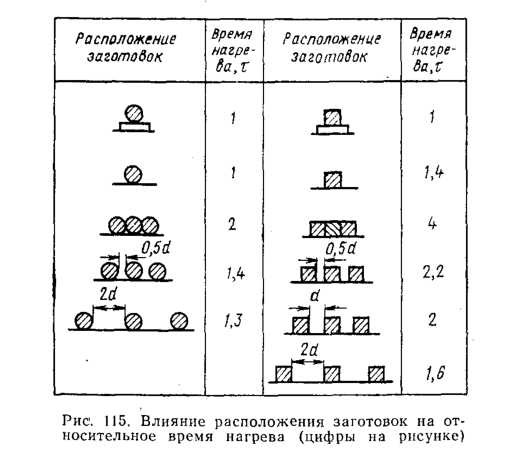

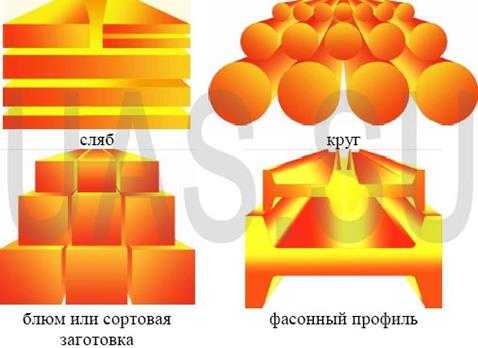

Невысокие температуры нагрева цветных металлов (обычно ниже 850° С) определяют большее влияние конвективного теплообмена. Лучистый поток на металл, так же как это было рассмотрено при описании нагрева в отражательных печах, складывается из прямого излучения пламени и отраженного потока от окружающей кладки. Суммарный поток может быть рассчитан по уравнениям (9.1) и (9.2). Поверхность металла, принимающую участие в теплообмене, определяют с учетом его расположения на поду печи и характера нагрева (односторонний или двусторонний). На рис. 115 показано изменение относительного времени нагрева круглых и квадратных по сечению слитков в зависимости от способа их размещения на поду печи. Время нагрева изделий изменяется обратно пропорционально активной поверхности изделий. Время нагрева минимально у единичного слитка (круглого и квадратного сечений), обогреваемого со всех сторон. Из рис. 115 видно, что при одностороннем нагреве плотно уложенных друг к другу слитков квадратного сечения время нагрева увеличивается в четыре раза в связи с уменьшением поверхности теплообмена слитка в четыре раза. Для коротких слитков, имеющих отношение длины к толщине менее трех, следует учитывать нагрев через торцы, что увеличивает соответственно поверхность нагрева металла.

Проходные (методические) печи чаще всего применяются для нагрева слитков металла перед прокаткой для придания им пластичности. В этих печах обычно используется противоточное движение продуктов сжигания топлива и металла. Это дает возможность снизить температуру отходящих газов и повысить коэффициент использования топлива. В зоне сжигания топлива температура максимальная (на 100—200° С выше конечной температуры нагрева металла), к концу печи она уменьшается. При нагреве тонких изделий время нагрева могло бы быть уменьшено при поддержании высокой температуры по всей длине печи. Однако при этом значительно уменьшился бы коэффициент использования топлива в печи. Таким образом, при выборе температуры отходящих газов в печи следует учитывать все экономические соображения и выбирать оптимальное решение.

При нагреве массивных изделий, кроме зоны постепенного нагрева (методической), зоны интенсивного нагрева (называемой часто сварочной), устраивается еще третья зона — зона выдержки (томильная), температура которой лишь на 50° С выше конечной температуры нагрева металла. В этой зоне происходит выравнивание температуры по сечению слитка перед выдачей его из печи.

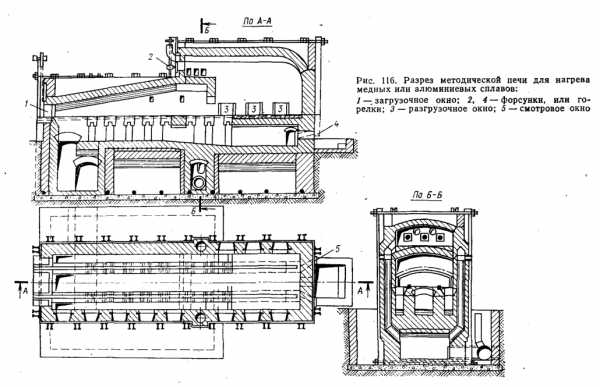

На рис. 116 приведена методическая двухзонная печь для нагрева слитков из медных и. алюминиевых сплавов.

Слитки загружаются в печь через окно 1 и продвигаются в ней с помощью толкателя с электрическим или гидравлическим приводом. Слитки выдаются через окна 3 с помощью второго толкателя, установленного сбоку.

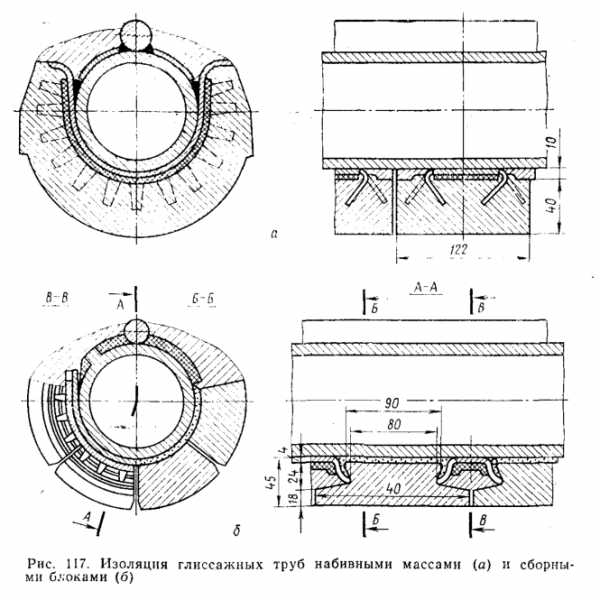

Слитки нагреваются с двух сторон — сверху и снизу. Печь работает на жидком или газообразном топливе. Форсунки или горелки 2 и 4 расположены сверху и снизу слитков. В методической зоне печи свод делается наклонным, чтобы сохранить скорость движения газов постоянной по длине печи (при понижении температуры объем газов уменьшается). Эксплуатационные данные этой печи следующие. Напряженность активного пода, т. е. количество металла, нагреваемого на каждый квадратный метр активного пода в час, для медных слитков 1600 кг/(м2-ч), для алюминиевых 500 кг/(м2-ч). Расход мазута на 1 т проката при нагреве медных слитков 37,4 кг, при нагреве алюминиевых слитков 52,6 кг. Слитки в рассмотренной печи перемещаются по металлическим балкам, что уменьшает сопротивление проталкиванию их через печь. При высокой температуре нагрева металлические балки заменяют водоохлаждаемыми глиссажными трубами (рис. 117). Для предохранения труб от истирания движущимися слитками к ним приваривают металлические прутки. Чтобы снизить отбор тепла глиссажными трубами, предусматривают их тепловую изоляцию, укрепляемую с помощью металлических штырей. Изоляция может быть из набивной массы (рис. 117, а) и сборная из керамических сегментов (рис. 117, б).

Потери тепла с охлаждающей водой при использовании изоляции снижаются в 3—6 раз.

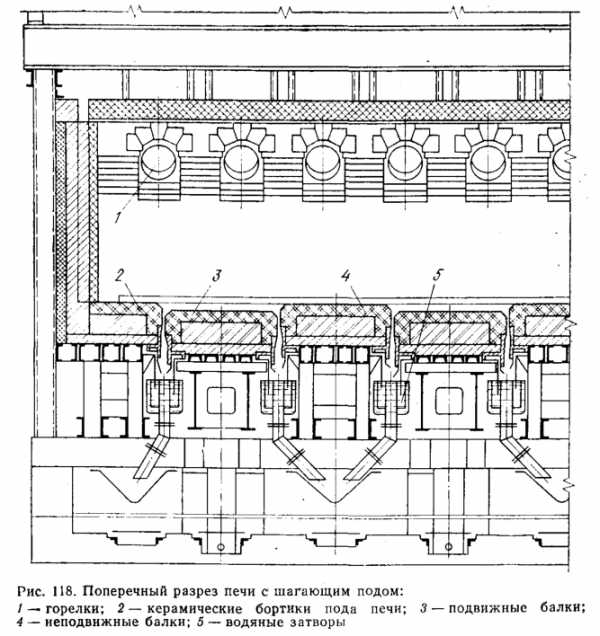

Весьма перспективными следует считать печи с шагающим подом. Часть поперечного разреза такой печи показана на рис. 118. Под печи состоит из неподвижных 2 и 4 и подвижных 3 балок. Перемещение металла в печи осуществляется за счет движения балок 3 вверх — вперед — вниз — назад. При этом металл поднимается с неподвижных опор и перемещается на определенное расстояние вперед к окну выгрузки. Существенным является уплотнение зазора между балками, чтобы не подсасывался холодный воздух в печь, а горячие газы не перегревали бы механизм перемещения балок. Надежным уплотнением оказался водяной затвор 5. Преимущество печей с шагающим подом по сравнению с толкательными печами состоит в возможности размещать нагреваемые слитки на расстоянии друг от друга, что позволяет увеличить скорость и улучшить равномерность нагрева металла. Скорость перемещения металла в печи легко регулируется. В печах с шагающим подом можно перемещать заготовки любой длины и любого профиля.

При нагреве круглых заготовок можно использовать наклонный под (ролевые печи) с самостоятельным перекатыванием слитков в печи. Однако практика показала малую эффективность таких печей. Повышенное трение слитков и удары друг о друга увеличивают окалинообразование. Периодически приходится затрачивать большой физический труд и для устранения перекоса и заедания при движении слитков.

В ряде случаев представляют интерес кольцевые печи с вращающимся подом 1 (рис. 119). Такие печи — высоко механизированные агрегаты с весьма гибкими условиями нагрева. Горелки или форсунки 4 располагаются на стенках камеры, и график нагрева можно регулировать подачей соответствующего количества топлива на те или иные горелки. Предусматривается возможность отвода продуктов горения 3 в нескольких местах по длине печи. Важным является то, что загружают и выгружают слитки на близком расстоянии. Обычно угол между загрузочным 1 и разгрузочным окнами составляет 28°. Это удобно используется при организации поточного производства. Отдельные зоны в печи, а также место загрузки и выгрузки разделяются навесными перегородками, препятствующими движению газов и передаче лучистого тепла из одной зоны в другую.

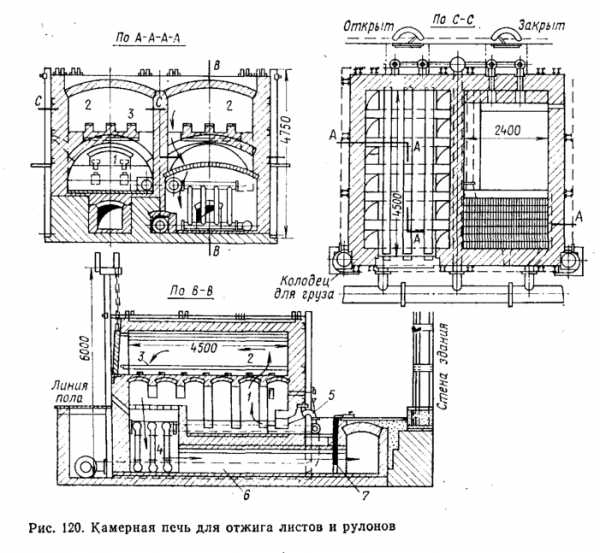

Камерные печи. Камерные печи чаще всего используются для термической обработки металлов (закалка, нормализация, отжиг), когда требуется точное соблюдение необходимой температуры нагрева металла. Поэтому основным требованием, предъявляемым к печам для термической обработки, является возможность точно регулировать температуру в рабочем пространстве и равномерно нагревать металл по всему его сечению. Часто встает вопрос о нагреве в защитной среде, чтобы предотвратить взаимодействие металла с продуктами горения топлива. На рис. 120 показана печь для отжига листов, рулонов и лент. Внизу размещена камера сгорания 1, в которой установлена форсунка жидкого топлива 5. Продукты горения топлива по каналам в поду 3 попадают в камеру нагрева 2, где размещают нагреваемые изделия. Отвод продуктов горения производится также через каналы в поду. Отходящие газы направляются в рекуператор 4, а затем через дымоход 6 в трубу. Шибер 7 регулирует тягу в печи.

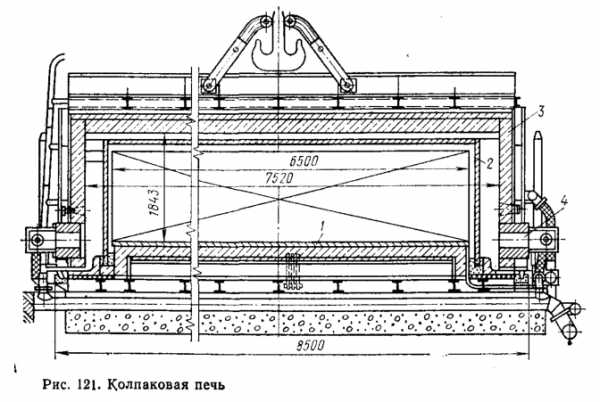

На рис. 121 представлена колпаковая печь для отжига листов в защитной атмосфере. Листы в виде стопок или рулонов укладываются на под 1 и покрываются внутренним металлическим колпаком 2, который в свою очередь накрывается внешним керамическим колпаком 3. Печь отапливают генераторным газом, сжигаемым с помощью инжекционных горелок 4 в пространстве между внутренним и внешним колпаками. Продукты горения с помощью эжектора отводятся в боров. В течение всего времени нагрева и охлаждения во внутренний колпак подводится защитный газ. Предусмотрено использование одного внешнего колпака на три пода. Пока один охлаждается, другой загружается, а третий нагревается.

Выбор защитной атмосферы определяется свойством металла и требуемой степенью защиты поверхности (светлая или чистая либо слегка потемневшая). При этом следует учитывать также стоимость защитной среды. Широко распространены защитные среды из паров воды, продуктов неполного сжигания природного или сжиженного газа при коэффициенте избытка воздуха 0,5—0,95 и продуктов разложения аммиака. Учитывая взрывоопасность продуктов разложения аммиака, их сжигают и очищают от паров воды. Продукты сжигания газа также в зависимости от требований проходят очистку от CO2 и паров воды.

Размеры нагревательной печи рассчитывают на основе определения времени нагрева изделий. Время нагрева находится по формулам для массивных или тонких изделий в зависимости от значений критерия Био. Лучистое тепло находят по уравнениям (9.1) и (9.2). При расчете печей термообработки к этому времени обычно приплюсовывается время, необходимое на протекание процессов в твердой фазе для изменения фазового состава. Длину и ширину печи определяют исходя из заданной производительности и полного времени пребывания металла в печи. Проходные (методические) печи могут быть одно-и двухрядными. В последнем случае их длина уменьшается в два раза.

metallurgy.zp.ua

Лекция № 15. Общая характеристика нагревательных печей.

Общая характеристика теплообменных процессов, протекающих в пламенных печах.Теплообмен в пламенных печах представляет собой весьма сложный процесс, который складывается из теплоотдачи излучением и конвекцией. В высокотемпературных печах с рабочей температурой более 750 - 800 °С преобладает теплообмен излучением, в низкотемпературных печах с рабочей температурой менее 400 - 450 °С преобладает конвекция, в промежуточной области одинаково значимую роль играют оба вида теплообмена. В плавильных печах и печах для нагрева металла перед обработкой давлением преобладающим видом теплообмена является излучение. В процессе передачи тепла излучением в рабочем пространстве таких печей участвуют практически три компонента: пламя (раскаленные газы), кладка и нагреваемый (проплавляемый) материал. Всем им свойственны свои температуры и радиационные характеристики. Требуемая рабочая температура в печи определяется ее назначением и обеспечивается выбором соответствующего топлива и метода его сжигания.

Большое влияние на теплообмен в нагревательных пламенных печах оказывает взаимный характер движения теплоотдающих раскаленных газов (пламени) и теплопотребляющего металла. Здесь возможны два случая: противоточное и прямоточное движение теплоносителей. Противоток является наиболее совершенной схемой взаимного движения теплоносителей, поскольку холодный теплоноситель может нагреться до температуры, превышающей конечную температуру более нагретого теплоносителя. Подобное положение при прямотоке невозможно. Поэтому методические нагревательные печи в подавляющем большинстве работали по противоточной схеме движения раскаленных газов и нагреваемого металла. Однако, в прямоточной схеме движения теплоносителей, в начальной ее части, где имеет место очень большой перепад температур между горячим и холодным теплоносителем, заключены большие резервы для интенсификации теплообмена на поверхность нагреваемого металла. Этот перепад температур быстро уменьшается и делать печь, работающую целиком по принципу прямотока нецелесообразно, но создание печей со смешанным прямоточно-противоточным характером движения газов и металла представляется весьма перспективным.

Нагревательные печи.

Тепловой и температурный режим печи для нагрева слитков.

Современные нагревательные колодцы являются камерными печами периодического действия с переменными во времени тепловым и температурным режимами. В подавляющем большинстве нагревательных колодцев нагрев металла осуществляется садками, т. е . после выдачи всех нагреваемых слитков ячейки колодцев вновь загружают слитками. В результате частого открывания крышки при выдаче и посадке слитков кладка рабочего пространства нагревательных колодцев охлаждается. Поэтому при работе колодцев на горячем посаде в первый момент нагрева температура слитков выше температуры поверхности кладки и основной потребитель тепла в этот период – кладка колодца.

В начальный период нагрева подают максимальное количество тепла, соответствующее тепловой мощности колодцев. После того, как кладка достигнет своей рабочей температуры, начинается интенсивный нагрев металла.

Расход тепла поддерживают максимальным до тех пор, пока темпера-тура той части слитка, которая нагревается быстрее, не достигнет предельного значения. Этот период называется периодом нагрева. Вслед за ним наступает период томления, в течение которого происходит постепенное уменьшение расхода тепла, так как в течение этого времени температура поверхности слитков остается постоянной и тепло расходуется только на прогрев слитка по сечению. В этот период температура отходящих продуктов сгорания остается приблизительно постоянной.

Тепловую мощность нагревательных колодцев выбирают так, чтобы обеспечить быстрый подъем температуры кладки и поверхности слитков в начале нагрева. При заниженной тепловой мощности период нагрева затянется, а период выдержки сократится, и полный цикл нагрева будет нерационально большим. При завышенном максимальном расходе топлива период нагрева сократится, но увеличится неравномерность температуры по сечению слитка и период выдержки затянется. Это также вызовет чрезмерное увеличение длительности полного цикла нагрева.

Рабочая температура в нагревательных колодцах составляет 1350 - 1400 °С. Для обеспечения такой рабочей температуры нужно сжигать топливо так, чтобы калориметрическая температура горения достигала 2100-2200 °С.

Тепловой режим печей для нагрева блюмов и слябов.

Тепловой и температурный режимы проходных нагревательных печей неизменны во времени. Однако температура по длине печи может быть неизменна, но может и значительно меняться.

Режим работы печей, при котором температура в рабочем пространстве практически неизменна, называется камерным. Если температура по длине печи переменна, то такой режим называется методическим. Характер изменения температуры раскаленных газов и поверхности нагреваемого металла по длине печи зависит в первую очередь от характера взаимного движения газов и металла, который может быть противоточным и прямоточным. Прямоточный режим допустим практически только при нагреве тонких в тепловом отношении заготовок. Печи с прямоточным движением теплоносителей встречаются пока сравнительно редко. На противоточном режиме в настоящее время работает подавляющее большинство проходных нагревательных печей.

Если нагревается тело массивное в тепловом отношении, то резкое повышение температуры поверхности может быть причиной возникновения чрезмерного температурного перепада. Поэтому массивные изделия нагревают сравнительно медленно, постепенно (методически), до тех пор, пока они не приобретут необходимых пластических свойств, т. е. до 500 °С.

Для нагрева заготовок, которые по своим размерам и свойствам ближе к тонкому телу, чем к массивному (например, слябы), созданы печи, работающие по режиму, занимающему промежуточное положение между камерным и методическим. Чтобы обеспечить на большем по длине участке печи высокую температуру , выполняют две сварочных зоны, в каждой из которых происходит сжигание топлива.

При нагреве заготовок, тонких в тепловом отношении, используют камерный режим, при котором поддерживается практически одинаковая температура по всему рабочему пространству. Обеспечение того или иного температурного режима работы печей достигается выбором метода отопления и соответствующего расположения горелочных устройств и дымоотводящих каналов. Для обеспечения камерного режима необходимо горелки (форсунки) и дымоотборные каналы равномерно распределить по длине рабочего пространства.

Методический режим нагрева металла имеет место в тех случаях, когда при встречном движении металла и дымовых газов горелочные устройства располагают на одном конце рабочего пространства в зоне интенсивного нагрева металла, а дымоотборные каналы - на другом, где металл загружается в печь. При этом дымовые газы будут постепенно остывать, отдавая тепло металлу, температура которого будет постепенно повышаться.

Выбор режима отопления определяет, по существу, изменение температуры по длине печи при любом методе транспортировки металла.

Методическая зона - первая (по ходу металла) с изменяющейся по длине температурой. В этой зоне металл постепенно подогревается до поступления в зону высоких температур (сварочную).

Зона высоких температур или сварочная - вторая по ходу металла. В этой зоне осуществляется быстрый нагрев поверхности заготовки до конечной температуры. Температура нагрева металла в методических печах обычно составляет 1150 - 1250 °С. Для иненсивного нагрева поверхности металла до этих температур в сварочной зоне необходимо обеспечивать температуру на 150 - 250 °С выше, т. е. температура газов в сварочной зоне должна быть 1300 - 1400 °С.

Томильная зона (зона выдержки) третья по ходу металла. Она служит для выравнивания температуры по сечению металла. В сварочной зоне до высоких температур нагревается только поверхность металла. В результате создается большой перепад температур по сечению металла, недопустимый по технологическим требованиям. Температуру в томильной зоне поддерживают всего на 30 - 50 °С выше необходимой температуры нагрева металла. Поэтому температура поверхности металла в томильной зоне не меняется, а происходит только выравнивание температуры по толщине заготовки.

Подобный трехступенчатый режим нагрева необходим в тех случаях, когда нагревают заготовки, в которых может возникнуть значительный перепад температур по толщине. Такие печи (с тремя зонами) называют трехзонными методическими печами.

В ряде случаев при нагреве тонких заготовок нет необходимости делать выдержку для выравнивания температур по сечению, так как возникший в сварочной зоне перепад температур небольшой. Томильную зону при этом не предусматривают и применяют двухзонные печи - с методической и сварочной зонами.

При нагреве металла перед прокаткой на листовых и сортовых станах иногда применяют методические печи, имеющие четыре и пять зон отопления, что позволяет повысить общий температурный уровень печи и получить большую производительность. В этом случае делают две или три сварочные зоны, в каждой из которых устанавливают горелки. Это дает возможность повышать температуру в конце (по ходу газов) методической зоны, уменьшить ее длину и увеличить общую длину сварочной зоны, в результате чего достигается более форсированный нагрев металла.

Рисунок – Модель сляба и блюма

Рисунок – Прокатный цех

Особенности тепловой работы шахтных печей цветной металлургии.

Тепловая работа шахтных печей цветной металлургии отличается рядом особенностей, обусловленных видом протекающих в них технологических процессов. Шахтные печи широко применяют на заводах цветной металлургии для плавки кусковой руды, брикетов, агломерата и различных промежуточных продуктов металлургического производства. Помимо этого шахтные печи используют для переплавки вторичных металлов и катодной меди. Конечным продуктом шахтной плавки в зависимости от вида технологического процесса могут быть штейн или черновой металл и шлак . При плавке кусковых материалов в печь сверху загружается шихта вместе с твердым топливом, роль которого обычно выполняет высококачественный кокс.

В зависимости от вида перерабатываемого материала топливные шахтные печи могут иметь два принципиально различных режима работы, основанных на газогенераторном и топочном процессах. Печи, работающие на базе газогенераторного процесса, применяют для плавки окисленных руд и аналогичных им по составу шихтовых материалов . В них на участке сжигания топлива наряду с генерацией тепла, протекают процессы образования газообразной восстановительной среды, содержащей большое количество оксида углерода (СО).

Шахтные печи цветной металлургии являются агрегатами непрерывного действия с режимом работы, характеризующимся неизменностью во времени основных параметров теплового и температурного режимов плавки. Конкретные значения параметров находятся в непосредственной зависимости от вида протекающего в печи технологического процесса и состава перерабатываемого сырья.

Тепловая работа шахтных печей для плавки никельсодержащего сырья отличается крайней сложностью и ее количественна оценка базируется на анализе теплового баланса процесса. Примерно 95 - 97% тепла, используемого в зоне технологического процесса, поступает в нее при горении твердого топлива и 3% в процессе шлакообразования. Эта энергия распределяется сред продуктов плавки следующим образом: примерно 40-45% расходуется на нагрев и расплавление шихты; 12-14% - на осуществление эндотермических реакций и 21-22% отводится с газообразным продуктами сгорания топлива и техническими газами. Потери тепла на нагрев воды в кессонах составляют 22-24%.

Температурный режим плавки расчету не поддается и выбирается опытным путем. При определении его параметров необходимо учитывать,

что протекающие в печи процессы нагрева расплавления шихты сопровождаются многочисленными экзо- и эндотермическими реакциями. Газообразные продукты сгорания топлива, фильтруясь через слой шихтовых материалов, поднимаются вверх по шахте и постепенно охлаждаются за счет того, что в процессе теплообмена передают тепло шихте и активно участвуют в эндотермических реакциях.

Тепло, полученное материалом слоя в процессе теплообмена, расходуется на нагрев и плавление шихты, а также на диссоциацию и сульфидирование.

В нижней части шахты, где накапливаются жидкие продукты плавки, температурный режим определяется условиями наиболее полного разделения шлака и штейна. Температура шлака, как правило, поддерживается на уровне 1400 ° С, температура штейна многом зависит от его состава.

lektsia.com

Печи нагревательные для термической обработки

ВВЕДЕНИЕ

Пластическая деформация и термическая обработка металла протекает при высоких температурах. Основными агрегатами для нагрева металла являются печи, в которых выделяется теплота в результате горения топлива или преобразования электрической энергии.

Печи должны удовлетворять следующим требованиям:

1. Обеспечивать высокую производительность при заданных технологических условиях нагрева.

2. Минимальный удельный расход топлива.

3. Возможность изменения производительности и ассортимента нагреваемых изделий.

4. Наличие механизации загрузки и выгрузки изделий.

5. Простата и безопасность обслуживания и ремонта.

6. Возможность автоматического управления печью.

В кузнечных цехах крупно серийного и массового производства большое распространение получили печи, имеющие большую производительность.

В толкательных проходных печах загрузка и выгрузка осуществляется непрерывно.

Современные нагревательные печи имеют механизмы загрузки и выгрузки изделий и продвижение их в печи;

Предусмотрено автоматическое регулирование теплового режима;

Для получения без окислительного нагрева металла применяют печи с защитной, контролируемой атмосферой.

Современные кузнечнопрессовые цеха оснащены быстроходными машинами для обработки металлов давлением. Для их бесперебойного обеспечения горячими заготовками требуются механезированые нагревательные печи. Нагрев изделий под термическую обработку осуществляется в проходных печах (массовое производство).

1 НАЗНАЧЕНИЕ ПЕЧИ И ПРИНЦИП ЕЕ РАБОТЫ

Печи нагревательные применяются для термической обработки однородных по форме и размерам изделий.

Конечная температура нагрева металла в этих печах до 1150о С.

Печи этого типа могут применяться как для работы с обычной печной атмосферой (индекс ТТО), так и с искусственной атмосферой (индекс ТТЗ). В последнем случае печи выполняются с муфелированием пламени (печи с рациональными трубами) или с муфелированием садки (печи муфельные).

Агрегаты толкального типа применяются для комбинированной термической обработки, например закалка – отпуск – нормализация – цементация (или нитроцементация) и др.

В зависимости от установленного режима термической обработки конечная температура нагрева металла может быть ниже предельно-допустимой для печей толкательных (1150о С). В этих случаях возможно включение в состав агрегатов печей в модификации с предельной температурой 650о С.

При низком отпуске (200о С) предусматриваются два типа размера толкательных печей в модификации до 200о С. Для остальных случаев низкого отпуска рекомендуется электронагрев.

В комплект установки печи входят собственно печь, толкатель для передвижения поддонов, выталкиватели, поддоны, средства возврата поддонов, приборы теплового контроля и автоматики, а также в случаях применения искусственной атмосферы – установка (или станция) приготовления соответствующей атмосферы.

В состав агрегатов в зависимости от их назначения, помимо соответствующих печей могут входить баки закалочные и замоченные, камеры охлаждения, моечные машины и соответствующие обрабатываемой продукции средства внутриагрегатного транспорта (конвейеры, опрокидыватели и др.).

При комплектации агрегатов вспомогательное оборудование стоит выбирать по IV части руководящего материала для специальных изделий может применяться специальное вспомогательной оборудование.

Нагреваемые изделия выкладываются на поддоны из жароупорной стали. Размеряя поддонов сертифицированы и согласованны с принятыми площадями полов печей. Печи отапливаются природным газом или нефтяным топливом (мазутом), сжигаемым с помощью типовых горелок или форсунок.

Для подогрева воздуха, идущего на горение, в печах работающих на газе низкого давления, применяются трубчатые или игольчатые чугунные рекуператоры. При отоплении печей мазутом игольчатые рекуператоры должны иметь защитные секции из термоблоков. Если печи отапливаются газом среднего давления, с применением инжекторных горелок, рекуператоры не устанавливаются, и воздух для горения не подогревается.

Продукты горения отводятся под зонт и далее в вытяжную трубу или борова и дымчатую трубу.

Печи с неискусственной атмосферой отапливаются теми же видами топлива при муфелировании садки и только природным газом при муфелировании пламени. Печи с муфелированием пламени могут быть как с вертикальным расположением радиационныхтруб, так и горизонтальным.

В печах с искусственной атмосферой устанавливаются специальные вентиляторы для перемешивания и рециркуляции печной атмосферы в целях интенсификации и равномерности процессов термообработки.

Тепловой режим и режим давления в печах поддерживается автоматически.

Печи и агрегаты устанавливаются на фундаменты.

Печи этого типа могут выполняться однорядными или при большой производительности двухрядными.

Высота рабочего пространства печей принимается ~0,8 от ширины, но может уточняться по согласованию с ведущей проектной организацией.

Кладка печей выполняется из шамотного, шамотного легковесного, диатомового и глиняного (красного) кирпича и заключаться в сварной металлический каркас с обшивкой из листовой стали.

Производительность печей изменяется, в зависимости от марки стали, вида термообработки, топлива и должна уточняться в каждом конкретном случае.

В связи с развитием техники радиационного нагрева применение муфельного нагрева ограничено.

Толкательная печь с нижними топками для термической обработки и нормализации штампованных заготовок или для нагрева заготовок из цветных сплавов. Нормализация – нагрев до пластического состояния. Поддоны с деталями устанавливают с помощью монорельса на стол загрузки и толкателем подаются в печь. Заслонка, перемещаясь по чугунной раме, плотно закрывает рабочее окно. Газ, сжигаемый в нижних топках, подается горелками. Продукты горения выходят из топок через боковые каналы, обогревают садку и удаляются через дымоходы, над которыми установлен рекуператор для нагрева воздуха. Для устранения подсосов холодного воздуха в торцевой стенке установлены две горелки и выполненные топочные каналы. После нагрева изделий поддон выкатывается по наклонной плоскости на последующую операцию. В печи имеются две тепловые зоны с автоматическим регулированием температурного режима.

Для измерения температур в нагревательных печах преимущественно применяют термопары. Сущность их работы заключается в том, что в месте соединения двух нагретых электродов из разных материалов или сплавов возникает термоэлектродвижущая сила (т. э. д. с.), если к двум другим концам этих проводников подключить чувствительный милливольтметр, то он покажет величину т. э. д. с.

Спаи электродов помещают в среду с температурой, которую требуется измерить. Свободные концы термопары, к которым подсоединяют соединительные провода, располагают в местах с более низкой и постоянной температурой. Для предохранения от механических повреждений электроды, предварительно изолированные друг от друга фарфоровой изоляцией (бусами), заключают в металлические трубки (или при температуре выше 1200о С в фарфоровые трубки).

Наибольшее применение получили платинородиевая – платиновая (ТПП), хромель-алюмелевая (ТХА) и хромель-копелевая (ТХК) термопары. При длительной эксплуатации термопарами ТПП можно измерять температуру до 1300о С, термопарами ТХА до 1100о С и термопарами ТХК до 600о С. При кратковременных измерениях пределы измеряемых температур повышается для всех термопар на 200о С.

При установке термопар в рабочем пространстве печи трудно обеспечить постоянство температуры их свободных концов. Для перенесения свободных концов термопар в зону постоянных температур применяют специальные компенсационные провода, удлиняющие как бы электроды термопар. Изоляция компенсационных проводов имеет различную опознавательную расцветку для правильного подключения их к электродам термопар.

Для измерения т. э. д. с. применяют переносные показательные милливольтметры, щитовые показывающие милливольтметры и самопишущие милливольтметры на одну, три и шесть точек измерения.

Все милливольтметры являются приборами магнитоэлектросистемы, у которых в поле постоянного магнита вращается рамка, намотанная из тонкой проволоки на железные сердечники.

Ток к рамке подводится от термопары. При прохождении электротока через рамку возникает магнитное поле, которое взаимодействует с магнитным полем магнита, в результате чего рамка проворачивается. При повороте рамки спиральные пружинки закручиваются, а при исчезновении поля возвращает стрелку милливольтметра в нулевое, исходное положение.

Каждому значению т. э. д. с. соответствуют определенный угол поворота рамки; при этом по положению стрелки милливольтметра определяют силу тока в цепи, а следовательно, и измеряемую температуру. Потенциометры применяют для непрерывного измерения и регистрации температур, а также для автоматического регулирования тепловых процессов. Источник питания, э. д. с. замкнут через выключатель на цепь, состоящую из постоянного балластного сопротивления, реостата и реохорда. Термопара, развивающая т. э. д. с. подключается к началу реохорда и к движку реохорда; полярность соединения должна соответствовать принятой схеме, т. е. измеряем т. э. д. с. и э. д. с. источника питания должны быть направлены на встречу друг другу.

Силу рабочего тока в цепи реохорда устанавливается перед началом измерением. Рабочий ток в цепи реохорда устанавливают обычно раз в смену. В автоматических электронных потенциометрах эту операцию выполняют нажатием на кнопку «стандартизация тока».

Непрерывно измеряют, записывают и регулируют температуру электронными автоматическими потенциометрами, у которых в качестве нуль - гальванометра используют электронный усилитель.

mirznanii.com

Нагревательные печи в кузнечных цехах

Введение.

Нагревательные печи в кузнечных цехах используют для нагрева под пластическую деформацию и под термическую обработку. Нагревательные печи для нагрева заготовок, слитков или блюмсов из черных и цветных металлов под ковку, прессование, штамповку, высадку, гибка и печи для термической обработки деталей, улучшающей их свойства, работают при 150-1300 С. Требования, к нагревательным современным печам:

1)обеспечение необходимой температуры и заданного режима нагрева;

2)высокая тепловая экономичность с полным сжиганием топлива и максимальным к.п.д.;

3)простота конструкции и минимальные габаритные размеры, обеспечивающие нагрев большого ассортимента изделий при различных режимах и с высокой производительностью;

4)механизация и автоматизация загрузки и выгрузки изделий, а также их продвижение в печи, что увеличивает её производительность, облегчает обслуживание и позволяет устанавливать в общем производственном потоке цеха или в поточных автоматических линиях;

5)автоматическое регулирование теплового режима, обеспечивающее более точное соблюдение заданного режима по сравнению с ручным регулированием; В результате этого повышается качество нагреваемых изделий;

6)удобство обслуживания при эксплуатациях и ремонтах;

7)возможность применения защитной контролируемой атмосферы для получения без окислительного нагрева метала.

Всем этим требованиям в первую очередь удовлетворяют электрические и газовые печи, работающие на природном газе и получающие преимущественное применение в кузнечно-термических печах. При нагреве стали под пластическую деформацию температура печи должна быть не ниже 1250 С. В кузнечных печах эту температуру наиболее просто достигнуть при использовании высоко калорийного топлива с высокой теоретической температурой горения.

Для получения рабочей температуры 1200-1250 С теоретическая температура горения топлива должна быть для камерных и щелевых печей не ниже 1850 С, для методических толкательных – не ниже 1700С,Такие температуры можно получить и при сжигании низкокалорийного топлива, используя для горения подогретый воздух.

В печах с интенсивной циркуляцией газов изделия нагреваются равномерно. Более высокие требования по равномерности нагрева предъявляют к печам для нагрева изделий и заготовок из лёгких сплавов и к термическим печам. В этих случаях максимальная разность температур в различных точках изделия не должна превышать 10С. Перепад температур определяют термопарами, помещёнными в нескольких точках нагреваемого изделия. Чем совершеннее конструкция печи, тем меньше перепад.

1 Назначение и принцип работы печи

Назначение и область применения. Печи нагревательные камерные с выдвижным подом применяются для нагрева слитков или крупных заготовок под ковку с конечной температурой нагрева 1100 – 1300 С. Загрузка на под и съем заготовок с пода осуществляются с помощью средств цеховой механизации (обычно мостовыми кранами).

Производительность печей может изменяться в зависимости от марки стали, размеров заготовок или слитков, вида топлива и должна уточняться в каждом конкретном случае.

Состав установки печи. В комплект установки печи входят рельсовые пути как в печи, так и внешние, механизмы выкатки пода и подъема заслонок, а также приборы теплового контроля и автоматики.

Основные технические решения. Печи этого типа отапливаются природным газом или жидким нефтяным топливом (мазутом), сжигаемым с помощью типовых горелок или форсунок. Применение для печей с выдвижным подом газовых горелок среднего давления (инжекционных) не рекомендуется.

Для подогрева воздуха, идущего на горение, печи этого типа оборудуются рекуператорами (трубчатыми, игольчатыми или радиационными).

Продукты горения отводятся в боров и дымовую трубу или вверх под зонт и далее в систему цеховых дымопроводов.

Тепловой режим и режим давлений в печах поддерживаются автоматически.

Кладка печей выполняется из шамотного, шамотного легковесного, диатомового и глиняного (красного) кирпича и заключается в сварной металлический каркас с обшивкой из листовой стали. Печи устанавливаются на специальный фундамент, общий для печи и для рельсовых путей выдвижного пода (внутри печи и вне ее).

В фундаменте предусматриваются приямки для размещения механизмов выкатки пода и для механизмов подъема заслонки.

Подины печей состоят из рамы, сваренной из проката, литой гарнитуры и футеровки из шамотного нормального и легковесного кирпича. Рама подины перемещается на цепях катков.

Механизмы выкатки пода применяются с рейками цевочного типа. В качестве механизмов подъема заслонок используются типизированные электрические лебедки или гидравлические подъемники.

Расположение механизмов может быть как правым, так и левым.

В случае необходимости выкатки пода на трансбордер подина устанавливается на колесах и выкатки ее осуществляется с помощью механизма трансбордера.

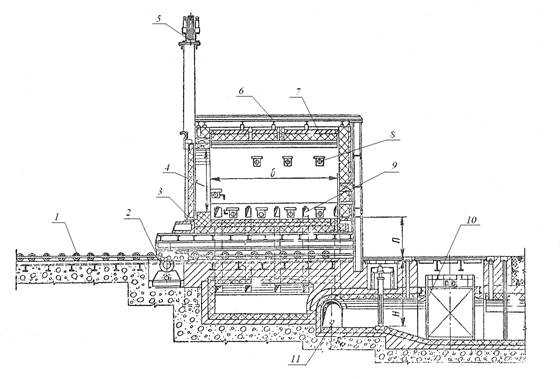

Рисунок 1 Печь с выкатным подом

1- Путь роликовый;

2- Механизм выкатного пода;

3- Под выкатной;

4- Дверце;

5- Механизм подъема дверцы;

6- Каркас;

7- Футеровка;

8- Горелка;

9- Дымоход;

10- Рекуператор;

11- Дымоход.

2 Расчет горения топлива

2.1 Расчет количества воздуха

Печь отапливается природным газом месторождение “Елшанское” при n = 1,07

Состав газа

Таблица 1.1

Химические реакции горения

СН4 + 2О2 = СО2 + 2Н2 О

С2 Н6 + 3,5О2 = 2СО2 + 3Н2 О

С2 Н8 + 4О2 = 2СО2 + 4Н2 О

С4 Н10 + 6,5О2 = 4СО2 + 5Н2 О

N2т N2п.г.Расчет ведем на 100м3 газа.

2.2 Расчет количества и состава продуктов горения

Таблица1.2 Расчет горения топлива

2.3 Расчет температуры горения

Температура горения топлива – важный показатель при расчете горения топлива. Различают температуры калориметрическую, теоретическую и практическую.

Калориметрической температурой tк горения называют температуру, которую имели бы продукты горения при отсутствии потерь теплоты в окружающее пространство и на диссоциацию. В этом случае подразумевают, что вся теплота, выделяемая при сгорании, идет только на нагрев продуктов горения. Калориметрическая температура является расчетной величиной.

1. Определяют состав продуктов горения топлива, Qн и объем продуктов горения единицы топлива Vп.г.пр . при заданном коэффициенте расхода воздуха n.

2. Определяют действительное удельное количество теплоты 1 м3 продуктов горения (кДж/м3 ):

iп.г . = Qн /V,п.г.пр.

iп.г. – действительное удельное количество теплоты

Qн – теплота сгорания газообразного топлива

V,п.г.пр. – объем продуктов горения практический

V,п.г.пр. = 1100,88 : 100 = 11,0088 м3

Qн = 358*СН4 + 638*С2 Н6 + 913*С2 Н8 + 1187*С4 Н10 = 358*93,7 + 638*0,7 + 913*0,6 + 1187*0,6 = 5051,2 кДж/м3

iп.г.пр. = 5051,2/ 11,0088 = 458,833 кДж/м3

3. По значению полученного удельного количества теплоты продуктов горения iп.г . приблизительно определяют соответствующую ему температуру продуктов горения t1 .

4. По температуре t1 рассчитывают удельное количество теплоты 1 м3 продуктов горения данного состава (кДж/м3 ):

при 1900С

i1 = 0,01* t1 ( СО2 *Ссо2 + Н2 О*Сн2 о + N2 *СN2 + О2 *Со2 ) i1 = 0,01*1900(8,97*2,42 + 17,70*1,93 + 72,11*1,48 + 1,22*1,57) = 3125,69 кДж / м3

при 2000С

i2 = 0,01* t2 ( СО2 *Ссо2 + Н2 О*Сн2 о + N2 *СN2 + О2 *Со2 ) i2 = 0,01*2000( 8,97*2,43 + 17,70*1,94 + 72,11*1,49 + 1,22*1,58) = 3310,2 кДж/м3

5. По значениям температур t1 и t2 и удельным количествам теплоты i1п.г. и i2п.г, соответствующим этим температурам, находят tк .

mirznanii.com

Адрес:

603034 Нижний НовгородЛенинский район ул. Ростовская

д.13 офис №2

Телефон:

(831) 216-17-138(987) 544-18-81

email:

[email protected]COPYRIGHT © 2018

Все права защищены