- Наружное утепление стен

- Фасадные работы

- Ремонт рустов

- Ремонт температурных швов

- Кровельные работы

- Ремонт дымоходов

- Промышленный альпинизм

- Ремонт входных групп

- Капитальный и косметический ремонт подъездов

- Ремонт ГВС ХВС

- Площадки для ТБО

- Металлоконструкции

- Уборка снега

- Полезная информация

- Благотворительность

- Отзывы

Почему полимерная покраска автомобиля так популярна сегодня? Порошок полимерный

от создания до повсеместного использования

Любые технологии, даже самые передовые, постепенно теряют актуальность, переставая удовлетворять требованиям времени. Не стали исключением и традиционные лакокрасочные материалы. На протяжении многих десятилетий они не имели альтернативы, и все же не смогли удержать пальму первенства, сдав свои позиции под напором более совершенных решений.Революционной инновацией, пошатнувшей позиции ЛКМ, стала порошково-полимерная покраска – современная технология с потрясающим экономическим эффектом, позволяющая получать высококачественные надежные покрытия, демонстрирующие наилучшие защитные, декоративные и эксплуатационные свойства.

Порошково-полимерная покраска

Порошково-полимерная покраскаВ чем секрет популярности порошково-полимерного покрытия? Какими преимуществами обладает ПП? Каковы особенности технологии его нанесения? Об этом и многом другом пойдет речь в данной статье.

Порошково-полимерное покрытие – краткая история успеха

Разработка технологии порошково-полимерного напыления датирована концом 40-х, началом 50-х годов прошлого века и неразрывно связана с именем немецкого ученого доктора Эрвина Геммера, активно занимавшегося данной проблематикой и запатентовавшего свое изобретение в мае 1953 года.

Долгое время в период с 1958 по 1965 годы, когда технология отшлифовывалась до возможности широкого практического применения, порошково-полимерное покрытие рассматривалось в большей степени с функциональной, чем декоративной точки зрения. Достигаемая толщина в 150-500 мкм позволяла эффективно его использовать в качестве электроизоляционного, противокоррозионного и защитного слоя. Нейлон 11, полиэтилен, пластифицированный ПВХ, сложный полиэфир – материалы, составлявшие основу покрытия, обладали для этого всеми необходимыми свойствами.

В 1963 году произошел поистине настоящий прорыв. В Европе появились первые электростатические распылители, разработанные компанией Sams. Благодаря данному ноу-хау порошково-полимерная покраска поднялась на новую ступень технологического совершенства.

Период между 1968 и 1972 годами отметился выходом на рынок порошковых красок на основе эпоксидной смолы, полиэстера, полиуретана и акрила, позволяющих производить декоративное окрашивание.

Именно начало 70-х годов дало толчок триумфальному маршу по планете технологии порошково-полимерного покрытия, хотя данный тренд был еще очень далек от показателей 80-х, а тем более – современного состояния рынка. В настоящий момент рынок порошковых покрытий оценивается в миллиарды долларов США. Согласно прогнозам экспертов его емкость к 2024 году достигнет отметки в $16,55 млрд.

Суть метода

В основе создания метода полимерно-порошкового покрытия лежит электростатический эффект, обеспечивающий притяжение положительно заряженных частиц краски к обладающей отрицательным потенциалом окрашиваемой детали.

Любая порошковая краска представляет собой сухую дисперсную смесь, в состав которой входит пленкообразующий компонент, наполнитель, отвердитель, задающий цвет пигмент, некоторые другие добавки.

Порошково-полимерное покрытие

Порошково-полимерное покрытиеРаспыляемые частицы красящего полимерного состава оседают и удерживаются на поверхности, покрывая ее равномерным, соответствующим заданным параметрам, слоем.

Далее в специальной термической камере изделие нагревается до температуры 180-200 C, вследствие чего частицы краски расплавляются, образуя однородное полимерное покрытие.

Состав линии порошково-полимерной покраски

Любая такая линия оснащена рядом обязательных технологических звеньев:

- Установка нанесения полимерного покрытия – предназначена для забора сухой краски из тары, придания ей положительного электрического заряда и формирования направленного распыляемого потока с целью нанесения на поверхность изделия;

- Покрасочная камера – необходима для локализации зоны, в пределах которой осуществляется процесс напыления, поддерживается требуемый уровень освещенности, а также происходит сбор остатков не попавшей на поверхность обрабатываемого изделия краски;

- Термическая камера – служит для создания высокой температуры и плавления нанесенного на изделие порошка с его последующей полимеризацией и формированием однородного непроницаемого слоя;

- Транспортная система – используется для загрузки, извлечения и перемещения подлежащих окрашиванию изделий между покрасочной и термической камерами.

Область применения

Порошково-полимерная покраска находит применение для защиты и декорирования поверхности любых изделий из металла:

- Автомобильные детали и принадлежности;

- Бытовая техника и аксессуары;

- Промышленное, медицинское, торговое и другое оборудование;

- Кровельные материалы и фасадные элементы;

- Мебель и стеллажи;

- Спортивный инвентарь и прочее.

Порошково-полимерное напыление

Порошково-полимерное напылениеНа сегодняшний день технология порошково-полимерного покрытия пользуется необычайной популярностью у российских производственников. В отдельных отраслях показатель ее внедрения достигает 80% и более.

Порошково-полимерная покраска и ее преимущества

Экономичность

Данная технология демонстрирует высокие показатели полезного использования расходного материала – до 90% краски оседает на поверхности обрабатываемого изделия. Остальная ее часть остается в пределах покрасочной камеры и после сбора готова к повторному применению.

Скорость

На проведение всех технологических операций при полимерной окраске требуется минимум времени. К тому же, затвердевание покрытия происходит достаточно быстро, не требуя при этом повторного многослойного нанесения, как в случае с использованием традиционных лакокрасочных материалов.

Удобство размещения

В силу компактности оборудования, которое может быть удобно размещено на небольшом по размерам участке, отсутствует необходимость в значительных производственных площадях.

Декоративность

Современные полимерные порошковые краски выпускаются в широком разнообразии цветов, оттенков, фактур, в общей сложности насчитывающем более 5000 вариантов, что открывает неограниченные возможности для выбора.

Долговечность

Даже самые жесткие климатические и непредсказуемые погодные условия не способны повлиять на срок службы порошково-полимерного покрытия, составляющий десятки лет, при условии четкого соблюдения технологического процесса.

Экологическая чистота

Порошково-полимерная покраска не предусматривает использования каких-либо токсичных и огнеопасных веществ. Кроме того, данная технология – безотходна, что исключает появление излишков краски, которые смогли бы оседать или образовывать пары опасных летучих веществ, как в случае с ЛКМ.

Дополнительные статьи на тему окрашивания порошком:

Диски на авто яркого цвета - какой метод покраски колес лучше всего?Стальные термоустойчивые материалы - нанесение порошковых красок на изделия из металла.

www.powder-painting.ru

Полимерные порошковые покрытия

Сущность процесса получения полимерных порошковых покрытий заключается в нанесении на окрашиваемую поверхность полимерого порошка в виде частиц размером 0,05-0,15 мм и последующем их оплавлении нагревом. В состав покрытий на основе полимерных и олигомерных порошковых композиций наряду с полимером входит отвердитель, обладающий реакционной способностью только при повышенной температуре, а также модификаторы, наполнители, пигменты.

Порошковые материалы обладают рядом преимуществ по сравнению с жидкостными красками: они не требуют растворителей, менее пожароопасны, не токсичны. Поскольку возможно получение однослойных покрытий заданной толщины, то их применение позволяет повысить производительность труда, сократить производственные площади окрасочных участков, повысить культуру производства. К недостаткам следует отнести высокую температуру и длительность отверждения, необходимость выдерживания фракций определенного размера, а также повышенное энергопотребление печей оплавления по сравнению с традиционными печами сушки.

Покрытия из порошковых полимерных материалов в светотехническом производстве применяются как декоративные при изготовлении бытовых светильников, а также как защитные для покрытия корпусных деталей СП, работающих в химически активной среде, и уличных светильников.

Перед покрытием детали предварительно очищают от загрязнений, обезжиривают и сушат. Для увеличения адгезии необходимо, чтобы покрываемая поверхность была шероховатой, но без трещин и заусенцев, которые вызывают растрескивание покрытий.

Нанесение частиц полимерных материалов и их удержание на поверхности детали основано на действии электростатических сил. Заряженные частицы полимера под действием электростатических сил прилипают к поверхности изделия и удерживаются на ней до их оплавления в печи. Частицы полимера должны иметь размер не более 0,05-0,15 мм. Возникновение или исчезновение заряда на поверхности полимерной частицы зависит от многих факторов: поверхностного сопротивления электризующегося материала, влажности воздуха, потенциала частиц, диэлектрической проницаемости среды и пр.

В настоящее время в промышленности порошковые полимерные материалы наносятся на поверхность деталей различными методами: вихревым и вибровихревым в псевдоожиженном слое, пневматическим в электростатическом поле высокого напряжения, газопламенным напылением, пневмоэлектростатическим с трибоэлектрической зарядкой частиц.

Вихревой способ нанесения в псевдоожиженном слое. При этом способе деталь, нагретая до температуры, превышающей температуру плавления полимера, погружают в полимерный порошок, находящийся во взвешенном состоянии, так называемый "псевдоожиженный" (или "псевдокипящий") слой. Полимерный материал оплавляется на поверхности детали и после остывания образует покрытие. Этим способом можно получать тонкослойные полимерные покрытия.

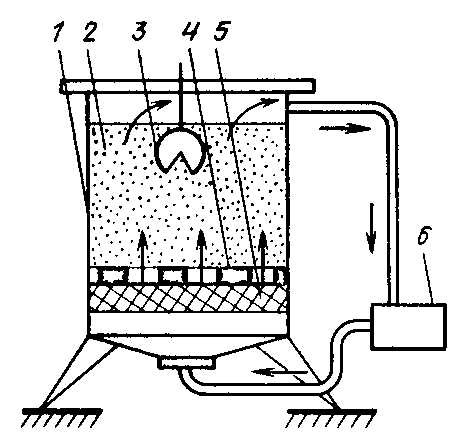

Псевдоожиженный (кипящий) слой создается либо путем механических вибраций емкости с порошком, либо пропусканием через порошок сжатого воздуха. Принцип работы вихревой установки получения порошкового покрытия в псевдоожиженном слое следующий. Сжатый воздух из магистрали или компрессора 6 поступает в камеру 1, наполненную полимерным порошком 2, под давлением 20-40 кПа через войлочную прокладку 5 и перфорированный диск 4. Иногда в камеру вместе с воздухом подкачивается азот. Проходя через слой порошка, сжатый воздух образует взвешенное состояние полимера, называемое псевдоожиженным (псевдокипящим) слоем. В этот слой опускают разогретую деталь 3, которая обволакивается пленкой расплавленного полимера. После выдержки в течение 3-5 мин деталь вынимают и охлаждают.

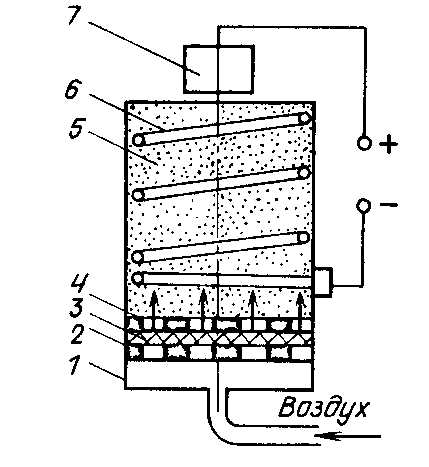

При электростатическом способе нанесения в псевдоожиженном слое детали погружаются в псевдоожиженный слой в холодном состоянии. Для обеспечения зарядки частиц порошка используются ванны ионизированного кипящего слоя в ионизованном псевдоожиженном слое, в которых коронирующий отрицательно заряженный электрод 6 выполняется из проволоки диаметром 0,2 мм, уложенной концентрическими кругами в виде спирали в пазы корпуса 1 и залитой клеем. Псевдоожиженный слой создается благодаря прохождению сжатого воздуха через пористую прокладку 3, выполненную из поропласта, зажатую между перфорированными дисками 2 и 4. Холодная деталь 7, соединенная с положительным выводом генератора высокого напряжения, опускается в псевдоожиженный слой, а коронирующий электрод 6 создает объемный электростатический заряд на частицах порошка 5. Под действием электростатических сил частицы порошка прилипают к детали. После осаждения частиц полимера деталь переносят в печь, где налипший полимер оплавляется и образует покрытие.

Нанесение полимера в электростатическом поле высокого напряжения. Этот высокопроизводительный метод основан на оседании заряженных частиц полимера на поверхности детали, имеющей противоположный заряд. Электростатический заряд частиц возникает при воздействии на них тока высокого напряжения в коронирующем разряде. При этом на поверхности частиц образуются ионы, имеющие одинаковый заряд с коронирующим электродом и отталкивающиеся от него. Под действием электрического поля, образующегося между электродами - деталью и распылителем, заряженные частицы полимера движутся к электроду с противоположным зарядом (детали) и оседают на его поверхности. После оседания заряженных частиц на поверхности холодной детали они в течение значительного времени могут удерживаться на ней. Это объясняется свойством диэлектриков сохранять поляризацию даже после удаления электрического поля. Для надежной поляризации полимерных частиц используется напряжение 20-150 кВ, создаваемое генераторами высокого напряжения. Коронирующий электрод обычно присоединяют к отрицательному полюсу, а деталь - к положительному. После напыления порошка детали поступают в индукционную или терморадиационную печь оплавления.

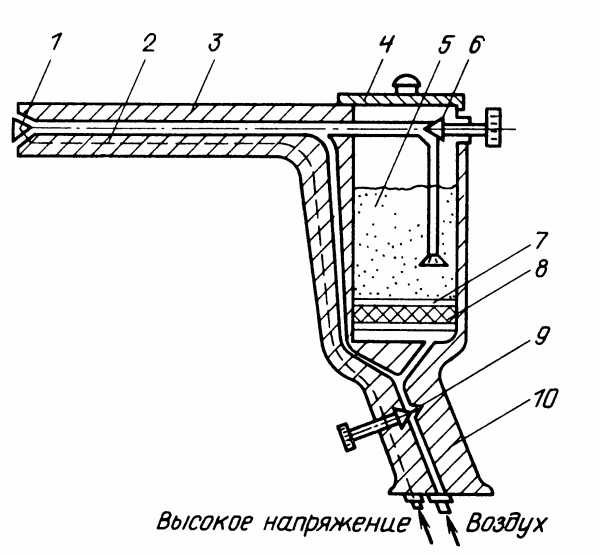

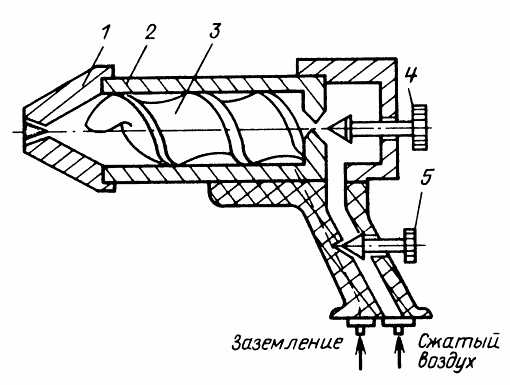

Схема пневматического распылителя, из которого порошок полимера подается в электрическое поле под воздействием сжатого воздуха, приведена на рисунке. Полимерный порошок засыпается в ванну 5, герметично закрываемую крышкой 4. При подаче сжатого воздуха через штуцер на рукоятке пистолета 10 он через пористую перегородку 8 и перфорированные диски 7 псевдоожижает находящийся в ванне 5 порошок. Часть воздуха подается в эжектор 3 пистолета, на конце которого закреплен коронирующий электрод 1, и увлекает за собой из ванны порошок, засыпаемый через заборник. Избыточное давление в системе составляет (8-10)·104 Па. Регулирование расхода воздуха через эжектор осуществляется запорным краном 9, а расход порошка - регулятором 6. После заполнения ванны полимерным порошком на коронирующий электрод 1 посредством привода 2 подается высокое напряжение 20-30 кВ. При нажатии кнопки запорного крана 9 порошковый полимер псевдоожижается и засасывается эжектором. Проходя зону ионизации коронирующего электрода, частицы порошка заряжаются отрицательно и по силовым линиям электростатического поля устремляются к детали, имеющей положительный заряд. Максимальная толщина покрытия, получаемого при пневматическом распылении полимера, в зависимости от свойств порошка составляет 0,12-0,25 мм.

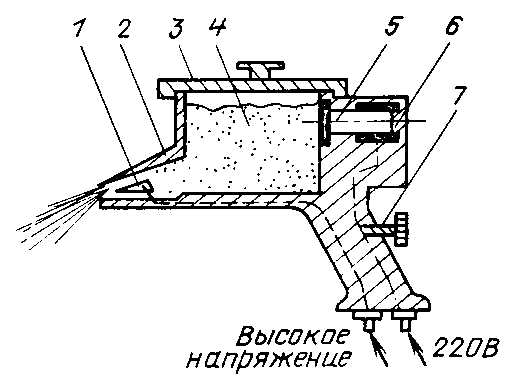

Схема нанесения порошковых покрытий с помощью электростатического распылителя приведена на рисунке. Бункер 4 распылителя 6 заполняется порошковым полимером и закрывается крышкой 3. Поскольку подача сжатого воздуха в электростатические распылители отсутствует, то для создания взвешенного состояния порошка используется электромагнитный вибратор 5. При включении вибратора 5 и подаче на коронирующий электрод 1 высокого напряжения 25-30 кВ, порошок "стекает" по лотку 2 и, получив заряд статического электричества, под действием силовых линий электрического поля устремляется к детали, оседая на ней. Включение вибратора осуществляется кнопкой 7. Коронирующий электрод выполняется из медной проволоки диаметром 0,2 мм.

Преимуществами электростатических распылителей являются: простота их конструкции; отсутствие потерь порошкового материала, так как кинетическую энергию приобретают только те частицы, которые получили электростатический заряд; быстросменность порошкового материала, что дает возможность даже на одной детали получать разноцветные покрытия. Помимо рассмотренной имеются и другие конструкции электростатических распылителей.

Пневмоэлектростатический способ с трибоэлектрической зарядкой частиц. Этот способ основан на электризации частиц полимера при их трении по металлу или по полимеру другого химического строения. Процесс заряда частицы при ее трении обусловливается нагревом микроскопических неровностей на поверхности тел, при этом резко возрастает подвижность ионов, которые переходят на менее нагретую часть поверхности, заряжая частицу отрицательно. Преимуществом пневмостатического способа нанесения порошковых полимеров с трибоэлектрической зарядкой частиц является его простота, отсутствие дорогостоящего электрооборудования. Использование трибоэффекта обеспечивает большую равномерность зарядки потока частиц и большое значение заряда, что позволяет получать беспористые покрытия высокого качества уже при толщине 40-50 мкм.

Возможность работы без источника высокого напряжения упрощает условия эксплуатации оборудования, повышает уровень пожаро- и взрывобезопасности. Схема трибоэлектрического распылителя приведена на рисунке. Воздушно-порошковая взвесь подается из отдельно стоящей емкости через запорный кран 5 и регулятор расхода 4 в корпус 2 распылителя. При прохождении взвеси через шнек 3 частицы полимера из-за трения приобретают трибозаряд. Напряжение электрического поля, создаваемого трибозарядом, достигает 50 кВ и достаточно для хорошего прилипания частиц порошка к детали и удержания его на время, необходимое для переноса детали в печь оплавления. Заряженные частицы под действием сжатого воздуха вылетают из корпуса через распылительной конус 1 и по силовым линиям электрического поля устремляются к детали. В целях обеспечения безопасности работы металлический корпус распылителя 2 заземляют. Трибораспыление обеспечивает легкое проникновение заряженных частиц порошка в различные углубления деталей. Размер факела распыления регулируется специальной заслонкой на выходе конуса 1, а значение заряда регулируется изменением скорости потока воздушно-порошковой взвеси вдоль шнека регулятором расхода 4. После нанесения порошка деталь переносится печь оплавления, где образуется равномерное покрытие.

studfiles.net

Что такое полимерное покрытие? Полимерное покрытие металла

Полимерное покрытие – это уникальная возможность защитить металлические поверхности. Это самый эффективный и современный способ борьбы с коррозией, которая рано или поздно все равно появляется на металлических изделиях.

В чем суть?

Для улучшения эксплуатационных свойств металла используются полимеры, которые могут вступать в реакцию в определенных условиях. Подобные покрытия представляют собой сухие составы на основе порошка мелкой дисперсии, куда дополнительно добавляются отвердители, наполнители и пигменты. Полимерное покрытие было выбрано для повышения защитных средств металла не случайно: металлы проводят электрический ток, как следствие, заряд передается изделию, в результате чего образуется электростатическое поле. Оно притягивает частицы порошка, удерживая их на поверхности обрабатываемого изделия. Особенность полимерного покрытия – в высокой степени устойчивости к любым видам воздействия. Кроме того, оно эстетично.

Как проходит полимеризация

Цех порошковой окраски состоит из нескольких участков:

- Участка подготовки изделий: чтобы полимерное покрытие было нанесено правильно и равномерно, металлическое изделие сначала тщательно очищается от пыли, ржавчины, грязи. Целесообразно использовать эффективную пескоструйную обработку и фосфатирование. Обязательный этап – обезжиривание металлической поверхности.

- Камеры напыления: в окрасочной камере выполняется непосредственно покраска. Камера термическая, она способна нагреться до температуры в 200 градусов и прогревается равномерно. Порошок начинает плавиться, за счет чего образуется ровное и гладкое покрытие по всей поверхности металла, заполняются и его поры.

- Полимеризация изделия выполняется в камере охлаждения: здесь температура постепенно падает, а полимерная пленка становится тверже. Спустя 24 часа полимерное покрытие уже готово к эксплуатации.

Технология окраски: в чем суть

Нанесение порошкового покрытия выполняется в несколько этапов. На первом обрабатываются поверхности. Очень важно, чтобы металлические изделия были тщательно очищены от загрязнений, окислов, а обезжиривание поверхности будет способствовать улучшенной сцепляемости. После подготовки выполняется этап маскировки, то есть скрываются те элементы металлического изделия, на которые не должен попасть порошковый состав.

Детали, которые должны быть обработаны, завешиваются на транспортную систему, затем отправляются в камеру покраски. После напыления на металле образуется порошковый слой. На этапе полимеризации формируется покрытие, которое представляет собой оплавление слоя краски.

В чем особенности?

Металл, обработанный полимерным покрытием, отличается надежностью и повышенной прочностью. Объясняется это тем, что образуется герметичная монолитная пленка, полностью покрывающая поверхность изделия и прочно держащаяся на нем. Благодаря полимерному покрытию металл обладает:

- высокой адгезией к поверхности;

- высокой прочностью и износоустойчивостью;

- длительным сроком эксплуатации при сохранении первоначальных свойств;

- богатой цветовой гаммой;

- быстрым производственным циклом.

Полимерное покрытие металла выполняется на основе различных материалов и красящих порошков. Выбор конкретного вещества зависит от того, для каких целей наносится покрытие, насколько важны декоративные свойства.

Полиэстер

Для полимерного покрытия металла чаще всего используется именно полиэстер. Это недорогой материал, обладающий высоким уровнем гибкости, формуемости, к тому же он может эксплуатироваться в любых климатических условиях. Лист с полимерным покрытием на основе полиэстера отличается стойкостью к ультрафиолетовому излучению и коррозии. Материал образует качественную и прочную пленку на поверхности, благодаря чему при любых условиях транспортировки стальные листы доставляются в целости.

Широко используется и матовый полиэстер: покрытие имеет совсем маленькую толщину, а поверхность металла получается матовой. Особенность данного материала – в высокой цветостойкости, хорошей стойкости к коррозии и механическому воздействию.

Пластизоль

Еще одно популярное полимерное покрытие металла – пластизоль. В составе этого декоративного материала - поливинилхлорид, пластификаторы; внешне он привлекает внимание тисненой поверхностью. Это самое дорогое покрытие, и в то же время самое стойкое к механическим повреждениям благодаря большой толщине покрытия. С другой стороны, материал не обладает высокой температурной стойкостью, а потому под воздействием солнечных лучей при высокой температуре покрытие будет портиться. За счет большой толщины стойкость к коррозии пластизоля высокая.

Популярна сталь с полимерным покрытием на основе пурала, которая отличается шелковисто-матовой структурной поверхностью. Стойкость к перепадам температуры и воздействию химических веществ делает данный состав популярным для обработки металлов.

Характеристики стали с полимерным покрытием

Особенности материалов с полимерным покрытием – в прочности, формуемости, высокой коррозийной стойкости. После обработки сталь обретает прекрасный внешний вид, которому можно придать любые цвета и оттенки. Прокат выполняется по ГОСТ, полимерное покрытие получается качественным. Окрашенный прокат может иметь одно- или двухслойное покрытие, возможны варианты, когда вещество наносится с одной или с обеих сторон. Благодаря полимерному покрытию улучшаются эксплуатационные свойства стали:

- металл с полимерным покрытием может быть переработан в готовые изделия;

- покрытие распределяется по поверхности равномерно, поэтому и степень защиты равномерная;

- отсутствие пор служит залогом хорошего уровня защитных свойств;

- сталь отличается хорошей адгезией;

- металл может сохранять защитные и декоративные свойства больше 10 лет.

С экономической точки зрения сталь оцинкованная с полимерным покрытием более выгодна: во-первых, она способствует высокой производительности и качеству, так как снижается себестоимость нанесения покрытий. Во-вторых, покупателю не нужно самому вкладывать средства в дополнительную обработку стали для защиты ее поверхности. Отметим, что антикоррозионные свойства оцинкованной стали, которая обработана полимерным покрытием, зависит от толщины слоя. Чтобы повысить срок эксплуатации стальных изделий, они дополнительно покрываются двумя слоями полимера, что делает защиту металла еще выше.

Особенности покрытия

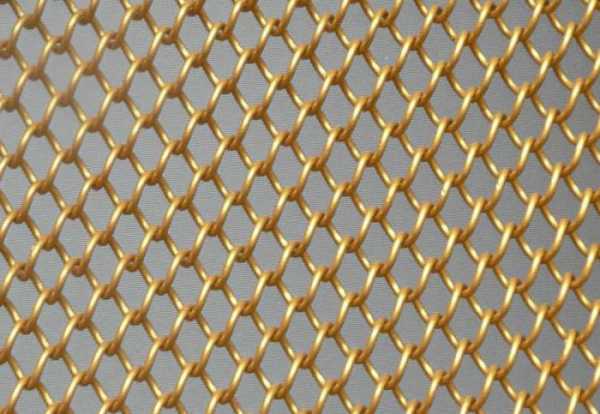

Полимерное покрытие – это пленка, которая обладает целым комплексом уникальных эксплуатационных характеристик. Предварительно окрашенный прокат создается на основе нескольких типов полимеров. Любой материал, обработанный на основе такого метода – стальной лист или сетка с полимерным покрытием – отличается ударопрочностью, стойкостью к воздействию коррозии и высокой адгезией. Немаловажно и то, что порошковое окрашивание позволяет сделать поверхность металла любой с точки зрения цвета, в том числе и искусственно состаренной, например, под стиль антик.

Сегодня популярен такой способ окраски стального проката, как Coil Coating. Суть метода в том, что покрытие наносится на автоматизированной линии, то есть листы рулонного проката обрабатываются на линии, после чего на них валиковыми машинами наносится покрытие. Данная технология получила распространение благодаря тому, что нет потерь материалов, а сама линия более производительна, а потому и выгодна.

Как и при любых других отделочных работах, сначала требуется подготовить поверхность, после чего выполняется ее окраска. Данная технология позволяет вести качественную обработку стали, алюминия и белой жести. Таким образом, полимерное покрытие – это возможность улучшить эксплуатационные свойства металла, повысить его защитные свойства и обеспечить длительность эксплуатации.

fb.ru

технология и преимущества такого метода

Прочное, максимально устойчивое к коррозии покрытие для металлических конструкций на автомобильном рынке всегда было и будет пользоваться большим спросом. Вот почему полимерная (еще называемая порошковой) краска сегодня так популярна, и уже понемногу вытесняет традиционные лакокрасочные технологии.

Вернуться к оглавлениюЧто собой представляет полимерная порошковая краска?

Технология полимерной покраски – самая современная, широко распространенная и не имеющая аналогов, ведь это экологически чистая, безотходная технология получения особенно качественных покрытий. Вот главные ее преимущества перед другими технологиями:

- Экономичность

Технологические операции производятся за достаточно короткое время, оборудование для такой покраски компактное, а потому площадь окрасочных участков не обязательно должна быть большой. Также благодаря системе рекуперации краска используется почти на 98%, что попросту невозможно при других подходах, где потери лакокрасочных материалов могут достигать все 40%. Кроме того, себестоимость окрашивания достаточно низкая, ведь растворители в этой технологии выполняют лишь роль носителей пленочного покрытия.

Благодаря тому, что покрытие затвердевает при полимерной окраске достаточно быстро, общие затраты времени на все работы невелики. Например, однослойное порошковое покрытие нужно сушить всего один раз, а вот традиционные лакокрасочные – многократно.

- Простота использования

В полимерной окраске не нужно скрупулезно следить за вязкостью покрытия и доводкой его до нужной величины. А это – экономия материалов и большая стабильность качества покрытия. Даже само распылительное оборудование для порошка чистить намного проще, чем после жидкой краски.

- Декоративность

Полимерная порошковая краска обладает достаточно широкой цветовой гаммой – более 5000 цветов и фактур. И свойства поверхности, которые достигаются с помощью этой технологии, практически недостижимы традиционными способами, или же их стоимость будет намного выше. Порошковой покраской можно сделать автомобиль цвета алюминиевого, серебристого и золотистого металлика, модного «антика», старинного бронзового или медного покрытия и даже структурированной поверхности. Причем блеск в такой технологии покраски контролировать достаточно легко.

Полимерное покрытие обладает особенно высокими физико-механическими показателями: удар – 500 нм, изгиб – 1 мм. Прямо на окрашенном порошковой краской кузове автомобиля полимеризуется слой очень эластичной пластмассы с высокой адгезией и создается антикоррозийное и электроизоляционное покрытие, которое стойко к растворам кислот, щелочей и органических растворителей. К слову, толщина самого покрытия – 30-250 мкм.

- Долговечность

Даже в самых жестких погодных условиях срок службы полимерного покрытия может достигать 50 лет, если при его создании была полностью соблюдена вся технология.

- Экологичность

В полимерной технологии не используются никакие токсичные и огнеопасные растворители. Кроме того, полимерное окрашивание полностью безотходно – ведь в нем нет лишнего порошка, который бы оседал или распылялся, как краска. Условия труда в работе по такой технологии куда лучше, чем при окрашивании ядовитой краской.

- Универсальность

Полимерную краску можно даже наносить на стекло и обратную сторону зеркала

- Износостойкость

Устойчивость к истиранию и температурным перепадам. Такого качества, как при полимерной покраске, достичь другими способами просто невозможно. К слову, среди полимерных красок есть и эксклюзивные, «антик» — медные, старинные бронзовые и серебристые благородные – выбор цвета порошковой краски происходит по каталогу RAL.

Скрыть какой-либо дефект на кузове можно всего одним слоем полимерной краски, но даже при нанесении толстых слоев (ради достижения какой-либо декоративной цели, например) никаких подтеков не будет – это исключено.

Технология полимерной порошковой покраски представляет собой нанесение заряженного электрически полимерного порошка на предварительно заземленное металлическое изделие и последующее его запекание в печи. Причем структура поверхности в итоге может быть любой, в зависимости от желания: матовой, глянцевой, молотковой и шагреневой.

Вернуться к оглавлениюТехнология полимерного окрашивания

Окрасить любой автомобиль в мастерской можно буквально за несколько часов, зато гарантия на такое покрытие будет больше 10 лет. И сегодня полимерная покраска своими руками проводится без проблем даже в обычно гараже. Но окончательное качество покрытия все же зависит от точного соблюдения технологии на всех стадиях процесса. А суть этой технологии в следующем:

- Подготовка окрашиваемой поверхности

Полимерная покраска металла может производиться только на тщательно подготовленной поверхности – не должно быть ни ржавчины, ни окислов. Для этого с помощью дробеструйной или пескоструйной обработки удаляется старое покрытие. Затем оно хорошо обезжиривается специальными моющими средствами или спиртосодержащими жидкостями – только так можно будет добиться высокой адгезии используемого порошкового покрытия.

А благодаря пескоструйной обработке удаляется не только старый слой, но и значительно упрочняется верхний слой подготавливаемой поверхности. Все детали автомобиля, которые покраске подвергаться не будут, нужно снять. Если же окрашиваться будут стальные диски, то необходимо еще использовать цинконаправленный порошковый грунт.

- Нанесение порошкообразного слоя

Порошок на обрабатываемую поверхность накладывается двух- или трехслойно. Остатков порошка при этом не остается, а рабочим не приходится вдыхать ядовитые опасные пары, как при работе с жидкими лакокрасочными материалами.

- Термообработка порошка

Изделия с порошком запекаются в специальной печи целых 15 минут при температуре 200 градусов. Полимер плавится и хорошо налипает на окрашиваемую поверхность, после чего образует слой полимерной краски. Ведь при высокой температуре полимерная пленка образуется из порошка очень быстро, и также быстро она кристаллизуется во время остывания – вот почему так экономятся временные ресурсы при ее использовании. Так происходит полимеризация, которая и создает ударопрочное покрытие с антикоррозийными свойствами. Позже такие изделия особенно устойчивы к высокой температуре.

- Процесс охлаждения

Запекаемые металлические изделия вынимаются из печи и им дают остыть. После остывания полимерное покрытие можно обрабатывать любыми механическими способами – сверлением, резкой, полировкой, обработкой кромки и т.д. У всех изделий получатся ровные края рисунка и точное, 100% соответствие цвета по каталогу RAL. После всех проделанных работ автомобиль можно полностью укомплектовать – и он готов к дальнейшему использованию.

Срок службы полимерной краски – до 20 лет. Ей не страшны даже царапины стеклом, она не выгорает на солнце и чрезвычайно устойчива к абразивному истиранию. Даже всего один слой краски на автомобильных деталях обладает действительно высоким качеством. И при всем этом нет никаких преград к подклейке пленки безопасности и любой фурнитуры – риска подрыва красящего слоя нет.

krasymavto.ru

Порошок - полимер - Большая Энциклопедия Нефти и Газа, статья, страница 1

Порошок - полимер

Cтраница 1

Порошки полимеров характеризуются значительной физической и в ряде случаев химической неоднородностью частиц. [1]

Порошок полимера в виде слоя определенной толщины, заключенного между двумя предметными стеклами, помещают в нагревательную камеру специального столика, где поддерживается заданный температурный режим. Столик находится под микроскопом, на окуляре которого укреплен фотоэлемент. Появление фототока при прохождении света через образец и его величину отмечают по показанию стрелки гальванометра. [3]

Порошок полимера должен быть сухим и просеиваться через сито 32 меш. Для улучшения сцепления с металлом покрытие предварительно подвергают дробеструйной обработке. Для мелких изделий такая обработка не требуется, поскольку при охлаждении полимера происходит его усадка, способствующая улучшению сцепления пленки с металлической поверхностью. Водонепроницаемость покрытия достигается при его толщине не менее 250 мк. [5]

Порошок полимера ( измельченные отходы) должен полностью проходить через сито с 1 600 делений на 1 см2 и не должен содержать никаких примесей и загрязнений. [6]

Порошки полимеров характеризуются значительной физической и в ряде случаев химической неоднородностью частиц. [7]

Порошок полимера в - виде слоя определенной толщины, заключенного между двуия предметными, стеклами, помещают в нагревательную камеру специального столика, где поддерживается заданный температурный режим. Столик находится под микроскопом, на окуляре которого укреплен фотоэлемент. Появление фототока при прохождении св та через образец и его величину отмечают по показанию стрелки гальванометра. [9]

Порошок полимера из бункера подается струей сжатого воздуха ( давление 0 05 - 0 1 кгс / см2) через сопло распылительной головки на изделие. Выходящие из распылительной головки частицы порошка получают заряд, под влиянием силовых линий электростатического поля движутся в направлении изделия и равномерно оседают на нем. Затем изделие перемещается в печь, если формирование покрытия происходит в результате сплавления частиц. [11]

Порошок полимера засыпается в контейнер, и снизу под давлением подается воздух. Постепенно скорость подачи воздуха повышается, при этом наблюдается увеличение объема, занимаемого порошком, пока при определенной скорости не установится некоторое равновесное состояние. Естественно, что в этом процессе важную роль играет распределение частиц по размерам. Так, слишком большие частицы не могут подниматься воздухом, а слишком мелкие будут уноситься. Для того чтобы удержать покрытие на изделии, могут использоваться следующие три способа11 12: 1) предварительный подогрев детали, чтобы на ее поверхности полимер смог расплавиться и прилипнуть; 2) подача на обрабатываемое изделие электрического заряда, который притянет частицы полимера, поскольку на них всегда образуются довольно значительные электрические заряды; 3) нанесение на поверхность изделия липкой грунтовки. [12]

Порошки полимеров напыляют на металлич. [13]

Порошок полимера должен быть сухим и просеиваться через сито 32 меш. Для улучшения сцепления с металлом покрытие предварительно подвергают дробеструйной обработке. Для мелких изделий такая обработка не требуется, поскольку при охлаждении полимера происходит его усадка, способствующая улучшению сцепления пленки с металлической поверхностью. Водонепроницаемость покрытия достигается при его толщине не менее 250 мк. [15]

Страницы: 1 2 3 4 5

www.ngpedia.ru

полимерный порошок — с русского на английский

См. также в других словарях:

Порошок полимерный редиспергируемый (РПП) — получаемые методом распылительной сушки сухие порошки органических полимеров, способных при смешивании с водой редиспергироваться, вновь образовывать водные полимерные дисперсии, которые в результате отвердевания формируют сплошную полимерную… … Энциклопедия терминов, определений и пояснений строительных материалов

ПОЛИГРАФИЯ — техника многократного получения одинаковых изображений (оттисков) путем переноса красочного слоя с печатной формы на бумагу или другой материал. Собственно процесс переноса изображения с печатной формы на бумагу называется печатанием. Но это… … Энциклопедия Кольера

Фосфор, химический элемент — (хим.; Phosphore франц., Phosphor нем., Phosphorus англ. и лат., откуда обозначение P, иногда Ph; атомный вес 31 [В новейшее время атомный вес Ф. найден (van der Plaats) такой: 30,93 путем восстановления определенным весом Ф. металлического… … Энциклопедический словарь Ф.А. Брокгауза и И.А. Ефрона

Сера химический элемент — (Soufre франц., Sulphur или Brimstone англ., Schwefel нем., θετον греч., лат. Sulfur, откуда символ S; атомный вес 32,06 при O=16 [Определен Стасом по составу сернистого серебра Ag 2 S]) принадлежит к числу важнейших неметаллических элементов.… … Энциклопедический словарь Ф.А. Брокгауза и И.А. Ефрона

Сера, химический элемент — (Soufre франц., Sulphur или Brimstone англ., Schwefel нем., θετον греч., лат. Sulfur, откуда символ S; атомный вес 32,06 при O=16 [Определен Стасом по составу сернистого серебра Ag2S]) принадлежит к числу важнейших неметаллических элементов. Она… … Энциклопедический словарь Ф.А. Брокгауза и И.А. Ефрона

Девелопер — (Develop) Содержание Содержание 1. Профессия 2. Девелопер — проявитель Девелопер — это развивать, разрабатывать, создавать, совершенствовать. Может использоваться в следующих значениях: Девелопер — это специалист, занимающийся… … Энциклопедия инвестора

Алюминий — (Aluminum) Сплавы и производство алюминия, общая характеристика Al Физические и химические свойства алюминия, получение и нахождение в природе Al, применение алюминия Содержание Содержание Раздел 1. Название и история открытия . Раздел 2. Общая… … Энциклопедия инвестора

Ракель — Различные виды ракелей Ракель (нем. Rakel скребок) элемент печатных машин для трафаретной, глубокой печати и некоторых … Википедия

алюминий — я; м. [от лат. alumen (aluminis) квасцы]. Химический элемент (Al), серебристо белый лёгкий ковкий металл с высокой электропроводностью (применяемый в авиации, электротехнике, строительстве, быту и т.п.). Сульфат алюминия. Сплавы алюминия. * * *… … Энциклопедический словарь

КАНАМИЦИН — ( Kanamycinum ). Антибактериальное вещество, продуцируемое лучистым грибом Streptomyces kanamyceticus другими родственными организмами. Относится к антибиотикам группы аминогликозидов. О 3 Амино 3 дезоксиa D глюкопиранозил(1 >6) о[6 амино 6… … Словарь медицинских препаратов

Kanamycinum — КАНАМИЦИН ( Kanamycinum ). Антибактериальное вещество, продуцируемое лучистым грибом Streptomyces kanamyceticus другими родственными организмами. Относится к антибиотикам группы аминогликозидов. О 3 Амино 3 дезоксиa D глюкопиранозил(1 >6) о[6… … Словарь медицинских препаратов

translate.academic.ru

Полимерная краска: разновидности и назначение

Полимерная краска представляет собой состав, который изготавливается по безотходной технологии. Данные смеси являются экологически чистыми, а формируются из полимерных порошков, которые наносятся на окрашиваемую поверхность разных изделий. Если покрытие осуществляется в заводских условиях, то после обработки поверхности или изделия полимерной краской основание нагревается и выдерживается при определенной температуре несколько минут.

Основные характеристики

Полимерная краска обладает множеством преимуществ, она стоит дешевле, так как не имеет растворителей, которые в жидких составах играют роль носителей для пленкообразования. Время отвердевания таких составов сокращено, так как пленкообразование происходит на большой скорости. Покрытие можно осуществить в один слой, что отличает данный состав от обычных красок, которые предусматривают необходимость многослойного нанесения с многократной сушкой.

В процессе работы исключаются такие сложные операции, как доводка до нужной величины параметра вязкости, а также контроль этого значения. Порошковые составы поставляются в готовом виде, что обеспечивает простоту их нанесения. Ознакомившись с ассортиментом такой продукции, вы сможете выбрать один из 5000 цветов, фактур и оттенков. После использования состава распылительное оборудование легко поддается очистке, так как устранить порошок гораздо проще, чем многократные слои жидкой краски.

Полимерная краска создает однослойное, довольно толстое покрытие, что позволяет экономить за счет стопроцентного содержания сухого вещества. При нанесении под давлением порошковые смеси теряют в объеме до 4 %, это является преимуществом перед жидкими материалами, которые теряют в количестве до 40 %. Полученные покрытия обладают превосходными физико-механическими показателями, а поверхность характеризуется химической устойчивостью.

Основные разновидности полимерных красок

Если вас заинтересовала полимерная краска, то стоит ознакомиться с ассортиментом данной продукции. Подобные материалы могут быть полиэфирными, эпоксидными, полиуретановыми или эпоксидно-полиэфирными. В качестве главного достоинства эпоксидных красок выступает отличное сочетание физико-механических и электроизоляционных качеств. Такие покрытия отличаются высокой адгезией, характеризуются химической устойчивостью и механической прочностью. Основания устойчивы к кислотам и щелочам, топливу, маслу, воде, что позволяет использовать эпоксидный состав для внутренней и наружной защиты магистральных трубопроводов.

Если вы планируете использовать эпоксидные полимерные краски, то можно с их помощью создать слой, толщина которого может достигать 500 мкм. При этом по всей поверхности будет наблюдаться хорошая твердость, высокая ударная прочность и эластичность. Однако существуют и недостатки покрытия, которые выражены в ограниченной атмосферостойкости. На открытых площадках может наблюдаться меление и склонность к пожелтению, что происходит из-за перегрева.

Область использования эпоксидных полимерных красок

Эпоксидная полимерная порошковая краска применяется с целью получения твердых покрытий, которые обладают устойчивостью к химическим реагентам и растворителям. Потребителями таких порошков являются области радиотехники и электротехники, в этих направлениях покрытия заменяют многие виды сложной электроизоляции. Покрывать с помощью эпоксидного состава можно электрические шкафы, офисную фурнитуру, медицинское оборудование и домашние принадлежности.

Область использования полиэфирных полимерных красок

Подобные составы используются для отделки предметов домашнего обихода, садовой, медицинской, металлической, офисной мебели, спортивных снарядов, а также электрооборудования и др. Огромным спросом полиэфиры пользуются благодаря уникальным декоративным качествам. Современная технология изготовления порошковых красок позволила расширить цветовую гамму покрытий и добиться разной фактуры.

Области использования полиэфирных и полиуретановых полимерных красок

Полиэфирная краска для полимерных покрытий используется для обработки туристических принадлежностей, сельскохозяйственных машин, автомобильных колес, а также алюминиевых и стальных профилей для дверных и оконных проемов. Полиэфирные составы универсальны, так как их можно использовать для внутреннего и наружного применения. В итоге удается получить глянцевую поверхность, блеск которой достигает 90 %. В качестве альтернативного решения можно выбрать полиэфирную смесь, которая позволяет сформировать матовую или полуматовую поверхность.

Полиуретановые краски на полимерной основе отличаются устойчивым блеском, характеризуются водо- и атмосферостойкостью. Они отлично претерпевают воздействие минеральных масел, топлива и растворителей. Полиуретановые краски используются для защиты изделий, которые подвергаются абразивному износу и трению. Их нанесение можно осуществлять на некоторые разновидности химического оборудования и емкости, предназначенные для хранения газообразных и жидких химических веществ. Можно наносить полиуретановые краски в качестве грунта перед использованием других порошковых красок, например полиакриловых или эпоксидных.

Назначение полимерной краски по металлу

Полимерная краска по металлу имеет в составе растворитель, специальные добавки, полистирол, а также пигмент. Данная смесь еще называется жидким пластиком и представляет собой раствор измельченного пенопласта в сольвенте или толуоле. Рассматривая полимерный состав для металла, можно привести в качестве примера ПС-160. Данная смесь используется для обработки трубопроводов, защиты металлоконструкций бассейнов, для покрытия металлических полов, а также для окрашивания несущих элементов зданий. Что касается трубопроводов, то сюда следует отнести и теплотрассы. Металлические полы могут покрываться на кораблях, внутри производственных и складских помещений. Такая полимерная краска для пола может защищать поверхности, которые постоянно контактируют с водой.

Назначение и свойства акриловых полимерных составов

Акриловые полимерные краски могут применяться для внутренних и наружных работ в области фасадов, а также при ремонте и окрашивании металлической кровли. Перед нанесением данного состава рекомендуется применить грунтовку. Среди характеристик данных смесей можно выделить длительный срок эксплуатации, который достигает 20 лет. Нельзя не упомянуть и возможность получения долговечного и прочного покрытия, отличную устойчивость к повышенной влажности, перепадам температур и воздействию солнца. Помимо прочего данные краски термо- и морозоустойчивы. После нанесения на поверхность они довольно быстро сохнут, образуя тонкую, гладкую и максимально прочную защитную пленку. В процессе эксплуатации она проявляет качества устойчивости к воздействию химических веществ и различных моющих смесей. Наносить акриловые краски очень просто, они не предусматривают необходимости применения дорогостоящего оборудования. Акриловые полимерные составы обладают высокой сцепляемостью с основанием, они экологически чисты и безвредны для здоровья человека.

Полиуретановая полимерная краска для бетона

Это красящее вещество выступает в качестве самого устойчивого перед влиянием негативных факторов. Поверхности не страшны нефтепродукты, химические составы и растворители. Благодаря этой характеристике полиуретановая краска может применяться для окрашивания гаражей, ангаров, промышленных помещений и подвалов. Поверхность после покрытия данным средством обретает качества защищенности от ударов и механических повреждений. Слой может быть глянцевым или матовым, а на один квадратный метр вы израсходуете примерно 400 г. Перед началом работ по окрашиванию поверхность обрабатывается грунтовкой, а после полиуретановая краска наносится в 2 слоя. Второй из них должен наноситься только лишь после полного высыхания первого, что произойдет примерно через сутки.

Заключение

Среди полимерных красок можно встретить универсальные, каковой является эпоксидная, которая может использоваться для внутренних и наружных работ. Плюс данного красителя состоит в том, что он способен заместить грунтовку, позволяя экономить.

fb.ru

Адрес:

603034 Нижний НовгородЛенинский район ул. Ростовская

д.13 офис №2

Телефон:

(831) 216-17-138(987) 544-18-81

email:

[email protected]COPYRIGHT © 2018

Все права защищены